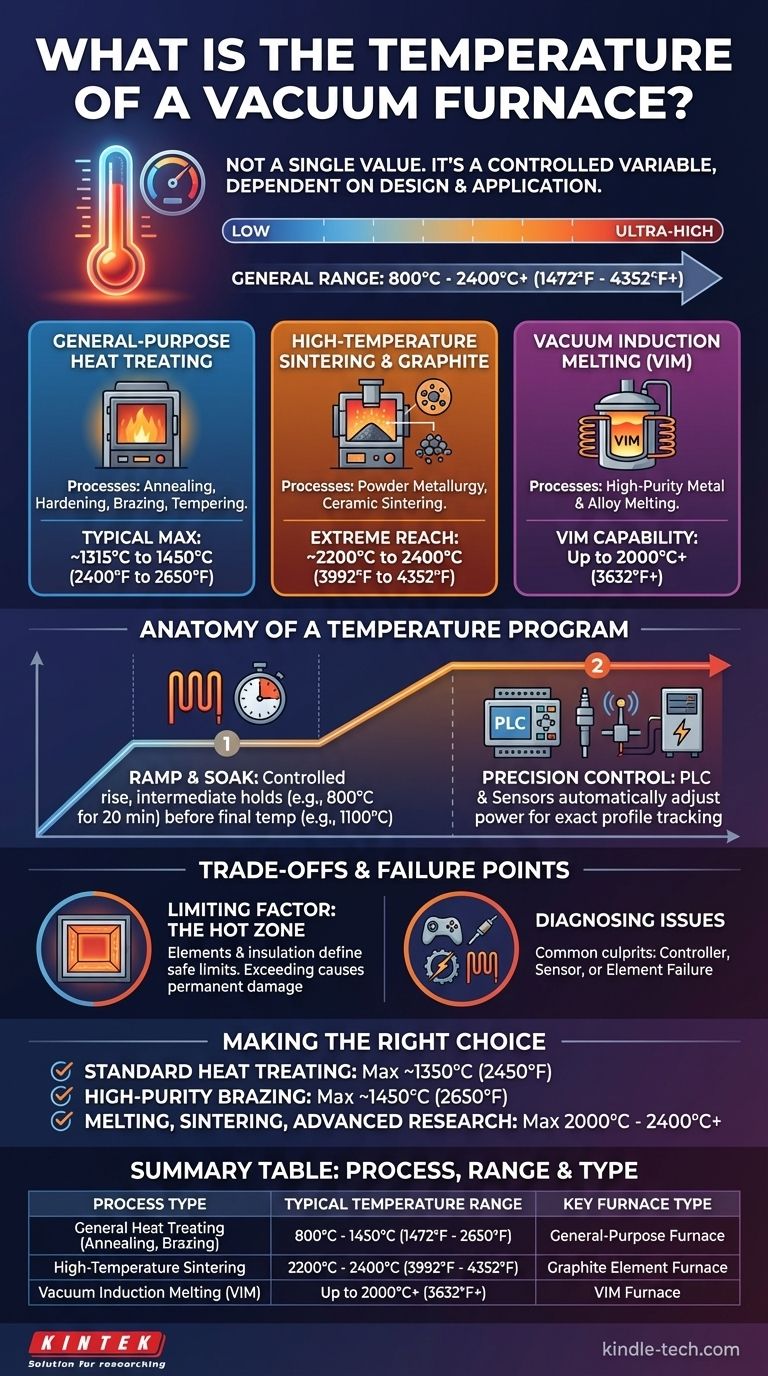

真空炉的温度不是一个单一值,而是一个高度受控的变量,完全取决于炉子的设计及其预期用途。虽然典型的热处理程序可能在 800°C 到 1100°C (1472°F - 2012°F) 之间运行,但最高温度能力因炉子类型而异。通用型号通常可达到 1450°C (2650°F),而用于熔化或烧结的专业炉子则可超过 2400°C (4352°F)。

所需温度由材料工艺决定——例如钎焊、烧结或熔化——这反过来又决定了所需的炉子类型。理解这种关系对于为您的特定应用选择正确的设备至关重要。

炉型如何决定温度范围

真空炉的最高可达温度与其结构和加热方法有着根本的联系。不同的设计旨在满足特定工业或研究过程的需求。

通用热处理炉

这些是最常见的真空炉类型,用于退火、淬火、钎焊和回火等工艺。

它们的操作范围通常很广,但最高温度能力通常在 1315°C 至 1450°C (2400°F 至 2650°F) 左右。该范围的上限通常保留给特定的合金或用于执行高温“清洁”循环以烧掉污染物。

高温烧结和石墨炉

专为由金属或陶瓷粉末制造固体部件而设计,真空烧结需要极高的温度。

为此目的而制造的炉子,通常使用 石墨加热元件,可以稳定地达到 2200°C 至 2400°C (3992°F 至 4352°F)。这种超高温能力对于有效粘合特种材料的颗粒是必需的。

真空感应熔炼 (VIM) 炉

这些炉子使用电磁感应在真空环境中加热和熔化金属和合金,确保高纯度。

由于感应加热的效率,VIM 炉的温度可达到 2000°C (3632°F) 或更高,具体取决于感应线圈与被熔化材料之间的耦合程度。

温度程序的结构

炉子的温度不是一个静态设定点,而是一个动态的、精确控制的曲线。一个典型的循环包括几个不同的阶段,以确保材料得到正确处理。

升温和保温

一个工艺很少直接加热到最终温度。相反,温度会以受控的速率“升温”到一个特定点,通常进行中间“保温”。

例如,一个程序可能会加热到 800°C 并保持 20 分钟 以确保工件内部温度均匀,然后再升温到最终工艺温度 1100°C 进行更长时间的保温。这可以防止热冲击并确保材料性能一致。

精密控制系统

精确地达到并保持这些温度至关重要。现代炉子使用 可编程逻辑控制器 (PLC) 来读取热电偶等传感器的数据。

该系统会自动调整加热元件的功率,确保实际炉温精确遵循设定的曲线。它还管理水、电和真空系统的安全联锁。

理解权衡和故障点

在真空中达到并维持极端温度是一项重大的工程挑战,存在固有的局限性和潜在的故障点。

限制因素:热区

“热区”——包含加热元件的绝缘内部腔室——是炉子的核心。用于元件(例如石墨、钼)和绝缘的材料直接决定了炉子的最高安全工作温度。

将炉子推超出其设计的温度限制可能会对这些关键部件造成永久性损坏。

温度问题诊断

如果炉子无法达到其目标温度,问题通常出在以下三个区域之一。问题可能在于 控制器(恒温器) 未发送正确的信号,传感器(热电偶) 提供了不正确的读数,或者 加热元件 本身已损坏或存在错误的电气连接。

故障排除涉及系统地检查每个组件,以识别并解决故障来源。

为您的目标做出正确的选择

在评估真空炉时,您的工艺要求必须驱动您的决策。最高温度不仅仅是一个规格——它是炉子能力的直接体现。

- 如果您的主要重点是标准热处理(退火、淬火): 最高温度约为 1350°C (2450°F) 的炉子通常足以满足大多数常见合金和工艺。

- 如果您的主要重点是高纯度钎焊或特种合金: 请寻找能够达到 1450°C (2650°F) 的型号,以提供更大的工艺灵活性和运行清洁循环的能力。

- 如果您的主要重点是熔炼、烧结或先进材料研究: 您将需要一个专业炉子,例如真空感应炉或石墨炉,其温度可达到 2000°C 至 2400°C。

最终,将炉子的温度能力与您的特定材料和工艺相匹配是实现成功、可重复结果的关键。

摘要表:

| 工艺类型 | 典型温度范围 | 关键炉型 |

|---|---|---|

| 通用热处理(退火、钎焊) | 800°C - 1450°C (1472°F - 2650°F) | 通用炉 |

| 高温烧结 | 2200°C - 2400°C (3992°F - 4352°F) | 石墨元件炉 |

| 真空感应熔炼 (VIM) | 高达 2000°C+ (3632°F+) | VIM 炉 |

准备好为您的特定温度需求找到完美的真空炉了吗?

KINTEK 专注于实验室设备和耗材,提供从标准热处理到先进材料研究的精密真空炉。我们的专家将帮助您选择正确的设备,以确保精确的温度控制、工艺可重复性和实验室的最佳结果。

立即联系我们 讨论您的应用并获得定制解决方案!

图解指南