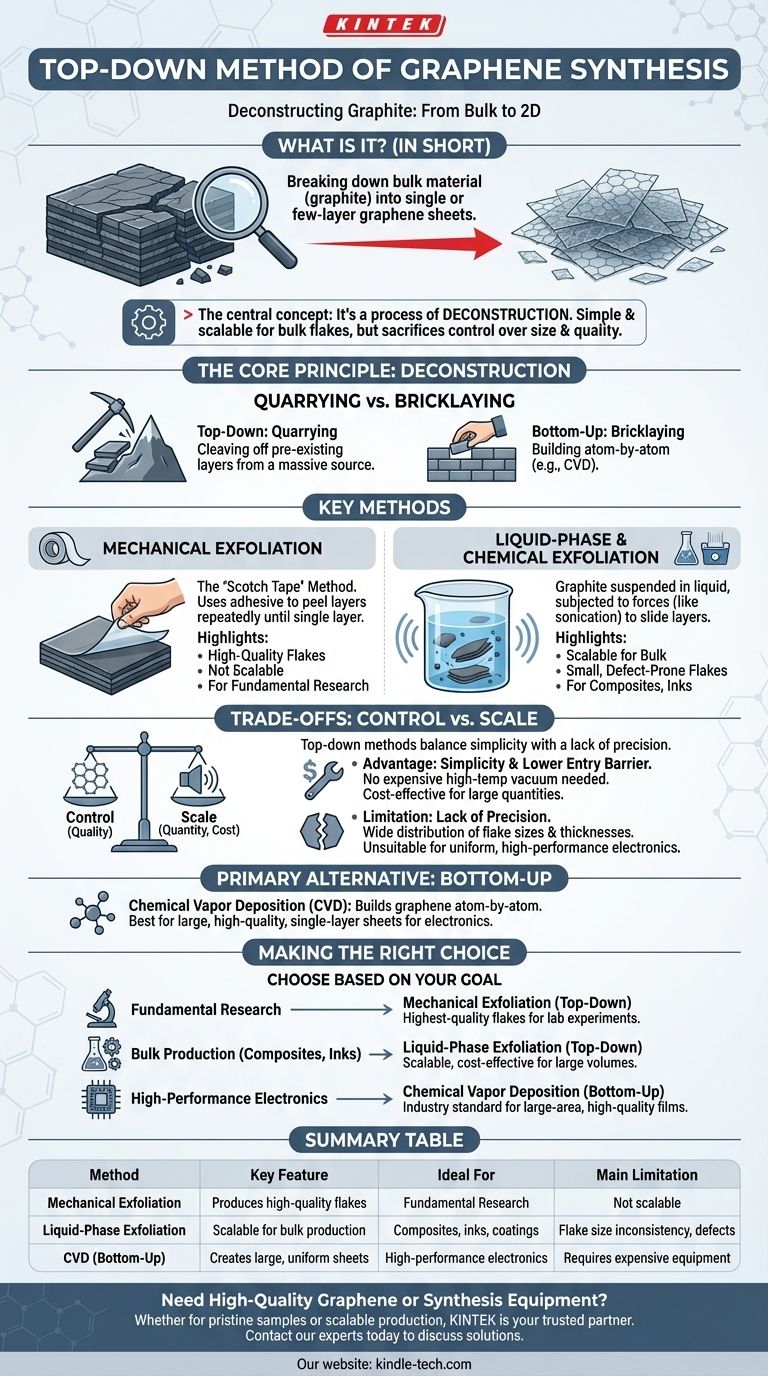

简而言之,石墨烯的自上而下(Top-down)合成方法涉及将块状源材料(如石墨)分解成单层或少层石墨烯片。这是通过物理或化学力实现的,使用机械剥离(“透明胶带”法)或溶剂中的液相剥离等技术。

需要掌握的核心概念是,自上而下的方法本质上是一个解构过程。虽然它们通常更简单,更适合批量生产石墨烯薄片,但与更精确的自下而上技术相比,它们在最终产品的尺寸、形状和电子质量的控制上存在固有牺牲。

自上而下的理念:解构石墨

“自上而下”这个名称描述了核心策略:你从一个大的三维晶体(石墨)开始,将其分解成其二维的组成单元(石墨烯)。

核心原则:采石与砌砖

这就像从山上开采巨大的石板。你正在劈开预先存在的层。这与“自下而上”的方法形成鲜明对比,后者就像一块砖一块砖地砌墙(在石墨烯的情况下,就是原子一个原子地构建)。

关键方法:机械剥离

这是最初的、获得诺贝尔奖的方法,用于分离石墨烯。它使用粘性表面(如胶带),反复从一块石墨上剥离层,直到获得单层。 虽然它能产生非常高质量的石墨烯薄片,但该过程无法规模化。它几乎完全用于基础研究,因为这些研究需要原始的、小规模的样品。

关键方法:液相和化学剥离

为了实现规模化,可以将石墨悬浮在液体中。然后,混合物会受到声波处理等力的作用,产生足够强大的剪切力,使层与层之间分离。

这种方法适用于批量生产用于复合材料、油墨和涂料的石墨烯薄片。然而,所得的薄片通常尺寸较小且缺陷较多,导致电学质量较低。

理解权衡:控制与规模

没有一种合成方法是完美的;每一种方法都代表了质量、可扩展性和成本之间的折衷。自上而下的方法在该领域具有明确而重要的地位,其特点是特定的权衡。

优势:简单性和较低的进入门槛

像液相剥离这样的自上而下的方法不需要自下而上技术所需昂贵的高温真空设备。这使得它们在批量生产石墨烯材料方面更易于实现且更具成本效益。

关键限制:缺乏精度

主要缺点是缺乏控制。剥离过程会产生广泛的薄片尺寸和厚度(层数)分布。这种不一致性使得自上而下的石墨烯不适用于需要均匀、大面积、单层薄片的场合,例如高性能电子产品。

主要替代方案:自下而上的方法

相比之下,像化学气相沉积(CVD)这样的自下而上的方法是在基板上逐原子地构建石墨烯。对于需要大面积、连续、高质量单层石墨烯的工业应用,CVD被认为是最有前景的技术。

为您的目标做出正确的选择

“最佳”的合成方法完全取决于最终应用。

- 如果您的主要重点是基础科学研究: 机械剥离(自上而下)为实验室规模的实验提供了最高质量的薄片。

- 如果您的主要重点是复合材料或油墨的批量生产: 液相剥离(自上而下)是一种可扩展且经济高效的方法,用于大量生产石墨烯薄片。

- 如果您的主要重点是高性能电子产品或透明导体: 化学气相沉积(自下而上)是制造所需大面积、高质量薄片的行业标准。

最终,选择正确的方法需要将工艺能力与项目的具体性能需求相结合。

摘要表:

| 方法 | 关键特征 | 理想用途 | 主要限制 |

|---|---|---|---|

| 机械剥离 | 生产高质量薄片 | 基础研究 | 无法规模化 |

| 液相剥离 | 可规模化批量生产 | 复合材料、油墨、涂料 | 薄片尺寸不一致,存在缺陷 |

| 化学气相沉积(自下而上) | 制造大而均匀的薄片 | 高性能电子产品 | 需要昂贵的设备 |

需要高质量石墨烯或合成设备?

选择正确的合成方法对您项目的成功至关重要。无论您是需要用于研究的原始石墨烯样品,还是需要可规模化的生产设备,KINTEK 都是您值得信赖的合作伙伴。我们专注于提供针对您特定石墨烯合成需求的先进实验室设备和耗材。

让我们帮助您实现目标。 立即联系我们的专家,讨论我们的解决方案如何增强您实验室的能力,推动您的创新向前发展。

图解指南

相关产品

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 客户定制多功能CVD管式炉化学气相沉积腔体系统设备

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 立式实验室管式炉

- 真空热压炉 加热真空压机 管式炉