在冶金领域,退火是一种关键的热处理工艺,用于有意降低金属的硬度并增加其延展性。这是通过将材料加热到特定温度然后缓慢冷却来实现的,这会改变其内部微观结构,使其更易成形且不易断裂。

退火的核心目的不仅仅是使金属“更软”。它是一个战略性过程,用于重置材料的内部结构,缓解应力并消除先前加工引起的脆性,从而为后续制造操作做好准备。

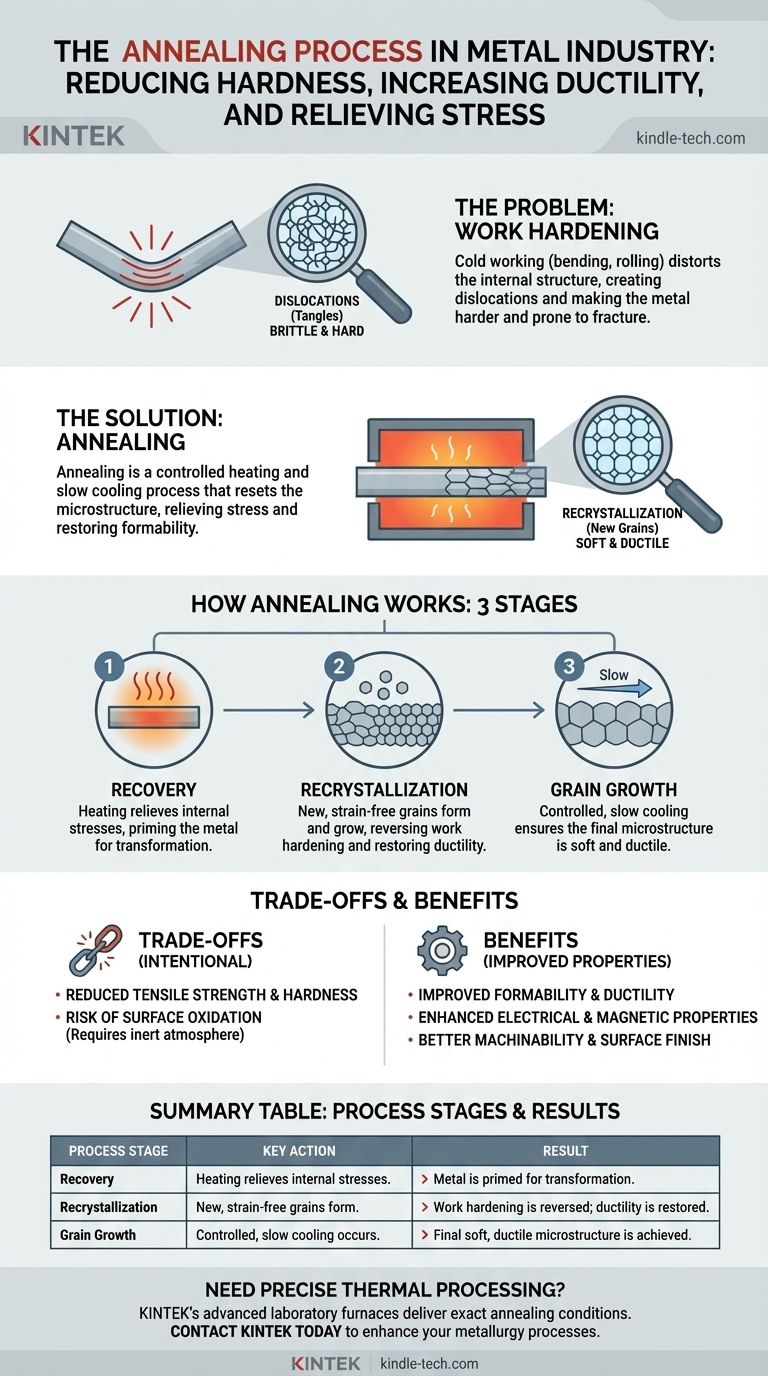

退火解决的核心问题:加工硬化

要理解退火,您必须首先理解它旨在解决的问题。当金属在室温下弯曲、拉伸、轧制或锤击(称为冷加工)时,它会逐渐变得更硬、更强、更脆。

什么是加工硬化?

当金属变形时,其内部晶体结构会发生扭曲和应力。这种现象,被称为加工硬化或应变硬化,使得金属的进一步成形变得越来越困难。

最终,经过加工硬化的金属将达到一个点,任何额外的成形尝试都会导致其开裂或断裂。

微观视角:晶体位错

在微观层面上,金属由晶粒组成。冷加工会在这种晶格中产生并缠结缺陷,称为位错。

这些缠结的位错就像内部路障,阻止原子层相互滑动。这种对原子运动的抵抗力就是我们所感知的硬度和脆性增加的原因。

退火如何逆转加工硬化

退火是一种受控的热处理过程,系统地消除加工硬化的影响。它通常包括三个不同的阶段。

阶段 1:恢复

当金属被加热时,它首先进入恢复阶段。在此阶段,热量提供足够的能量来缓解材料内部锁定的部分内应力。主要的晶体结构尚未改变,但金属已为下一个更具变革性的阶段做好了准备。

阶段 2:再结晶

随着温度持续升高,再结晶过程开始。这是退火的核心。新的、无应力的晶粒开始形成并生长,消耗并取代充满位错的旧的、变形的晶粒。

微观结构中的这种根本性变化消除了加工硬化带来的脆性,并恢复了金属的延展性。

阶段 3:晶粒长大

在新晶粒完全取代旧晶粒后,受控的冷却过程开始。冷却速度至关重要,因为它会影响晶粒的最终尺寸。缓慢冷却可以防止应力的重新引入,并确保金属保持柔软和延展性。

理解权衡

退火是一个强大的工具,但它涉及明确和有意的权衡。是否使用它完全取决于组件所需的最终性能。

强度的有意损失

退火的主要权衡是抗拉强度和硬度的降低。使金属具有延展性的过程也使其更弱且更不耐磨。

因此,退火与硬化过程正好相反,硬化过程用于使组件更耐用。零件进行退火是为了成形性,而不是为了最终的使用强度。

氧化风险

在有氧气的情况下将金属加热到高温会导致其氧化,在表面形成一层氧化皮。这种氧化皮可能对零件的表面光洁度和尺寸有害。

为了防止这种情况,退火通常在受控的惰性气氛中进行。炉子会用氮气等气体吹扫,以排出氧气并在加热循环期间保护金属表面。

改善的次要性能

通过创建更均匀和完美的晶体结构,退火还可以改善其他性能。对于许多金属来说,这种精炼的结构可以增强导电性并优化磁性能,使其成为生产电子行业组件的重要步骤。

为您的目标做出正确选择

选择合适的热处理工艺是关于将材料的性能与其预期功能对齐。

- 如果您的主要重点是复杂的成形或深冲:退火对于增加延展性并防止材料在制造过程中开裂至关重要。

- 如果您的主要重点是提高加工硬化材料的机械加工性:退火可以显著减少刀具磨损并改善表面光洁度,因为它使金属更软且更不易磨损。

- 如果您的主要重点是最大化最终强度和耐磨性:您应该避免完全退火,而是研究成品零件的硬化和回火工艺。

通过理解退火,您可以精确控制材料的性能,从而实现更雄心勃勃和可靠的设计。

总结表:

| 工艺阶段 | 关键动作 | 结果 |

|---|---|---|

| 恢复 | 加热缓解内应力。 | 金属为转变做好准备。 |

| 再结晶 | 新的、无应力的晶粒形成。 | 加工硬化逆转;延展性恢复。 |

| 晶粒长大 | 进行受控的缓慢冷却。 | 获得最终柔软、具有延展性的微观结构。 |

需要为您的材料进行精确的热处理吗?

KINTEK 的先进实验室炉和受控气氛系统旨在提供您的金属所需的精确退火条件。无论您是缓解加工硬化零件中的应力,还是为复杂成形准备材料,我们的设备都能确保一致、可靠的结果。

立即联系 KINTEK,讨论我们的实验室设备解决方案如何增强您的冶金工艺并改善您的制造结果。

图解指南