真空电弧重熔(VAR)是一种二次冶金工艺,用于生产具有极高纯度和结构完整性的钢和特殊合金。它涉及在电弧作用下,于高真空环境中对预先铸造的钢棒(称为电极)进行重熔。这种受控的重熔过程可以净化金属并细化其内部结构,从而生产出具有卓越机械性能的最终铸锭。

VAR的核心目的不是制造钢材,而是精炼钢材。通过在真空中重熔金属,该工艺可以去除溶解的气体和其他杂质,同时精确控制凝固过程,从而为关键任务应用创造出致密、均匀且无缺陷的材料。

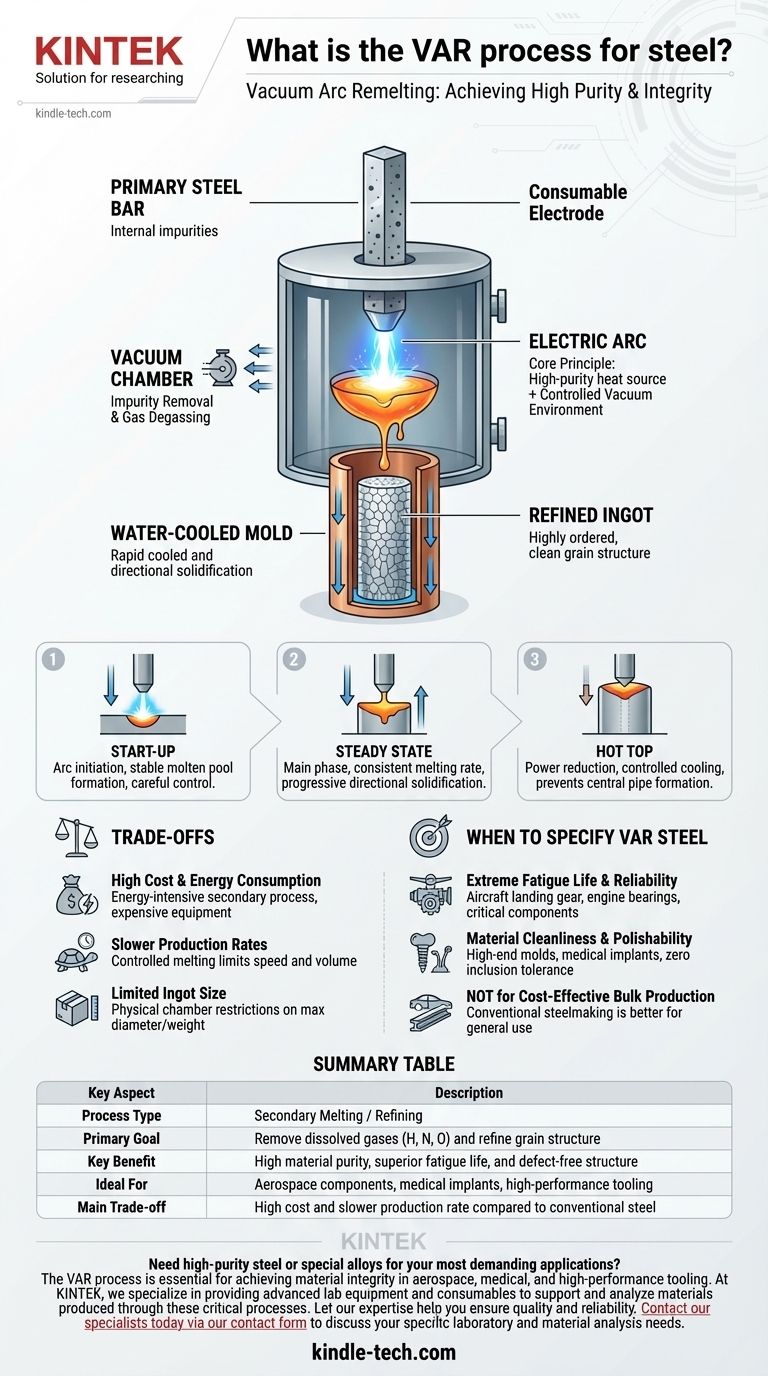

核心原理:VAR如何实现纯度

VAR工艺是一个精心设计的系统,其中每个组件都服务于实现材料精炼的独特目的。其奥秘在于将高纯度热源与受控环境相结合。

消耗电极

VAR的起始材料是一根实心钢棒,称为消耗电极。该电极已通过初级熔炼工艺生产。VAR的目标是在此初始质量的基础上进行改进。

真空环境

整个过程在一个密封的、水冷的腔室中进行,处于高真空状态。这种真空至关重要,因为它能从熔融金属中抽出溶解的气体,如氢、氮和氧,这些是标准钢材中内部缺陷和脆性的主要来源。

电弧

使用高电流直流电源在消耗电极的底部尖端与模具底部浅层熔融金属池之间引燃电弧。该电弧产生强烈、局部化的热量,导致电极尖端以受控的滴落方式熔化。

水冷模具

熔融金属滴入水冷铜模具或坩埚中。由于铜具有非常高的导热性,它能迅速将热量从熔融钢中带走。这迫使新铸锭从底部向上定向凝固,从而形成均匀细化的晶体结构。

VAR工艺分步解析

重熔操作分三个不同阶段进行管理,以确保最终铸锭从上到下都是完好的。

阶段1:启动

该过程通过将电极放入坩埚并引燃电弧开始。少量熔融金属在水冷模具底部形成熔池,从而启动重熔循环。这个初始阶段经过精心控制,旨在为铸锭建立稳定的基础。

阶段2:稳态

这是过程的主要阶段。电极被连续缓慢地降低,同时其尖端熔化,保持一致的弧长和熔化速率。随着金属滴入模具,新铸锭逐渐向上凝固,形成高度有序的晶粒结构,合金元素偏析极小。

阶段3:热顶

当电极即将耗尽时,功率逐渐降低。这个最后阶段,称为“热顶”,确保铸锭的顶部表面正确凝固。这种受控冷却可防止形成中心收缩空腔或“缩孔”,否则会使铸锭的顶部部分无法使用。

了解权衡

虽然VAR生产出质量极高的材料,但其优点也伴随着重要的考虑因素。它是一种专业工艺,而不是批量生产钢材的方法。

高成本和高能耗

VAR是一种能源密集型二次工艺,对已经熔化过一次的金属进行处理。复杂的真空设备和高功率要求使得VAR钢材比传统生产的钢材昂贵得多。

生产速度较慢

与初级炼钢相比,VAR是一个非常缓慢的过程。受控的熔化和凝固速率是其成功的关键,但固有地限制了生产速度和产量。

铸锭尺寸限制

真空室和坩埚的物理尺寸限制了可生产铸锭的最大直径和重量。这对于需要非常大的整体部件的应用可能是一个限制。

何时指定VAR钢材

选择VAR处理的材料完全取决于最终应用的性能要求。

- 如果您的主要关注点是极高的疲劳寿命和可靠性: 对于飞机起落架、发动机轴承或曲轴等部件,其中内部缺陷可能导致灾难性故障,请指定VAR。

- 如果您的主要关注点是材料清洁度和可抛光性: VAR非常适合高端塑料注射模具和医疗植入物,其中不允许存在微观夹杂物。

- 如果您的主要关注点是经济高效的批量生产: VAR是错误的选择;传统的炼钢工艺更适合一般建筑、汽车车身和结构应用。

最终,当材料完整性和性能不容妥协时,VAR是明确的选择。

总结表:

| 关键方面 | 描述 |

|---|---|

| 工艺类型 | 二次熔炼/精炼 |

| 主要目标 | 去除溶解气体(H、N、O)并细化晶粒结构 |

| 主要优点 | 高材料纯度、卓越的疲劳寿命和无缺陷结构 |

| 理想用途 | 航空航天部件、医疗植入物、高性能工具 |

| 主要权衡 | 与传统钢材相比,成本高且生产速度慢 |

您的最严苛应用是否需要高纯度钢或特殊合金? VAR工艺对于实现航空航天、医疗和高性能工具所需的材料完整性至关重要。在KINTEK,我们专注于提供支持和分析通过这些关键工艺生产的材料所需的先进实验室设备和耗材。让我们的专业知识帮助您确保质量和可靠性。立即通过我们的联系表格联系我们的专家,讨论您的具体实验室和材料分析需求。

图解指南