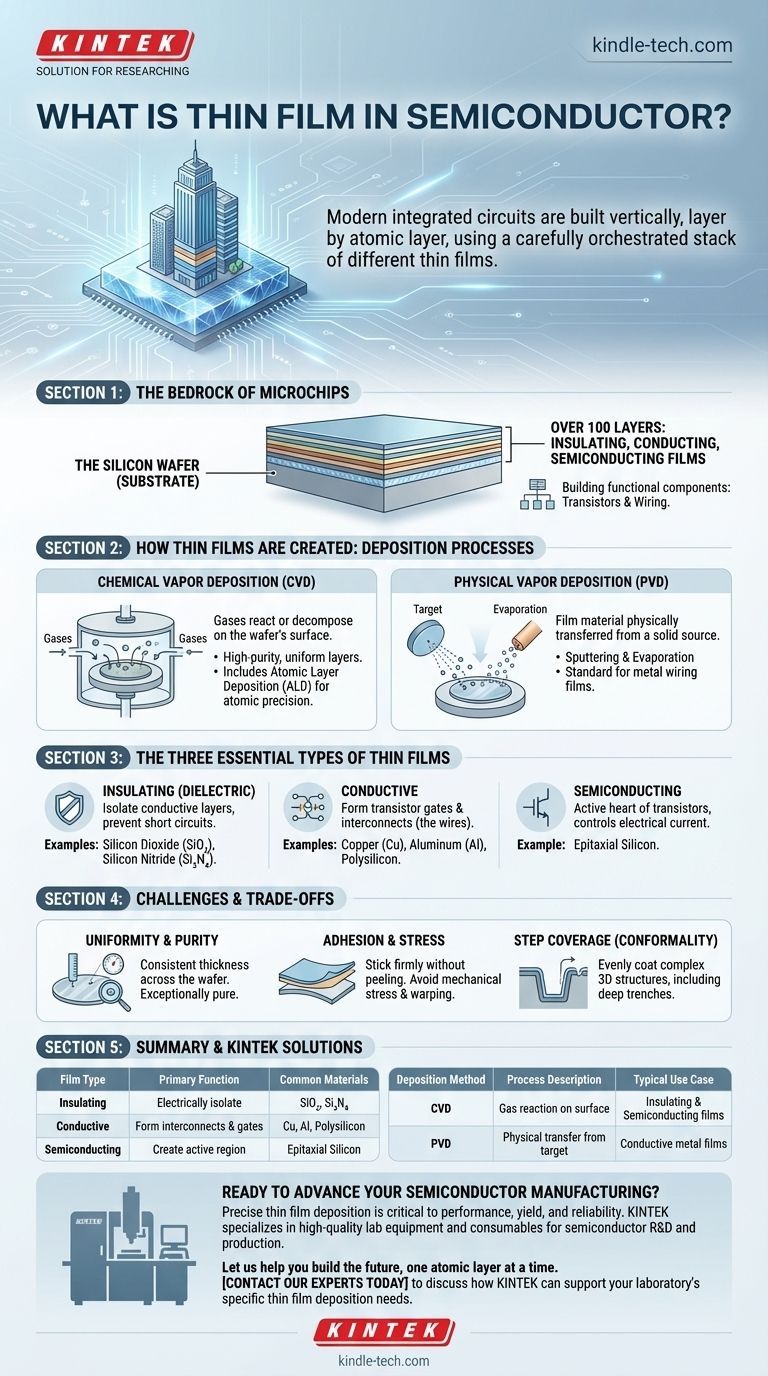

在半导体制造中,薄膜是指厚度从几微米到不到单个纳米的材料层,它被有意地沉积在硅晶圆上。这些薄膜不是原始硅晶体的一部分,而是按精确的顺序添加的,用于构建微芯片的功能组件,例如晶体管和布线。

需要掌握的核心概念是,现代集成电路不是从一块硅中雕刻出来的。相反,它们是使用精心编排的不同薄膜堆栈垂直构建的,这些薄膜堆栈充当导体、绝缘体和有源半导体区域。

为什么薄膜是微芯片的基石

将微芯片的构建想象成在硅基础上建造一座多层摩天大楼。薄膜是这座结构每个部分的必需建筑材料。

沉积在晶圆上的每一层都有特定的电气或结构目的。通过沉积然后对这些薄膜进行图案化,工程师创建了复杂的、三维的架构,形成了数十亿个晶体管以及连接它们的复杂电线网络。

基础:硅晶圆

整个过程始于高纯度的晶体硅晶圆。该晶圆充当基板,即所有后续薄膜层在其上构建的基本底层。

构件:层层堆叠

成品微处理器可以有超过 100 层不同的材料层。这个堆栈由绝缘、导电和半导电薄膜的重复序列组成,每一层都对最终电路有所贡献。

薄膜是如何形成的:沉积工艺

将薄膜应用于晶圆的过程称为沉积。沉积技术主要分为两大类,每类都适用于制造不同类型的薄膜。

化学气相沉积 (CVD)

在 CVD 中,晶圆被放置在一个腔室中,并暴露于一种或多种挥发性气体中。这些气体在晶圆表面发生反应或分解,留下固体材料——即薄膜。

这种方法用途广泛,用于制造绝缘和半导电薄膜,因为化学反应会产生极高纯度、均匀的层。一个关键的变体,原子层沉积 (ALD),允许一次构建一层原子厚的薄膜,提供无与伦比的精度。

物理气相沉积 (PVD)

在 PVD 中,薄膜材料始于固体源(“靶材”)。然后,该材料在没有发生化学反应的情况下物理转移到晶圆上。

两种主要的 PVD 方法是溅射(用高能离子轰击靶材以使其原子脱落)和蒸发(将靶材加热直至其汽化)。PVD 是沉积用作电路布线的金属薄膜的标准方法。

三种基本类型的薄膜

从功能上讲,半导体器件中的每种薄膜都属于以下三类之一。

绝缘体(介电)薄膜

这些薄膜不导电。它们的主要作用是将导电层彼此隔离,防止短路。二氧化硅 (SiO₂) 和氮化硅 (Si₃N₄) 是最常见的例子。

导电薄膜

这些薄膜是芯片的“电线”,构成了晶体管的栅极以及在它们之间传输信号的互连线。材料包括铜 (Cu)、钨 (W) 和铝 (Al) 等金属,以及重掺杂的多晶硅。

半导体薄膜

这些薄膜是晶体管的有源核心,电流实际在此处被控制。最关键的例子是外延硅,即在晶圆上生长的高质量、电学特性精确控制的单晶硅层。

理解权衡和挑战

沉积完美的薄膜是一项巨大的技术挑战。这些层的质量直接影响最终芯片的性能、功耗和可靠性。

均匀性和纯度

薄膜在整个 300 毫米晶圆上必须具有一致的厚度。即使是轻微的差异也可能导致芯片一个区域的晶体管表现与另一个区域的不同。薄膜还必须具有极高的纯度,因为单个杂质原子就可能损坏器件。

附着力和应力

沉积的薄膜必须牢固地粘附在其下方的层上,而不会剥落或分层。此外,沉积过程可能会产生机械应力,这可能会物理扭曲晶圆或损坏其上构建的精细结构。

阶梯覆盖率(保形性)

随着芯片变得越来越三维化,薄膜必须能够均匀地覆盖深而窄的沟槽的侧壁和底部。顶部厚而侧面薄的薄膜具有较差的“阶梯覆盖率”,可能会成为故障点。

将薄膜与您的目标联系起来

特定薄膜技术的重要性完全取决于工程目标。

- 如果您的首要重点是晶体管性能:超薄栅极电介质和外延硅半导体薄膜的纯度质量至关重要。

- 如果您的首要重点是芯片速度:关键在于掌握低电阻导电薄膜(如铜)的沉积用于互连线,以及低介电常数薄膜用于绝缘它们。

- 如果您的首要重点是制造良率:目标是完善沉积工艺,以确保所有晶圆上的薄膜均匀性、纯度和保形性绝对完美。

最终,掌握创建和控制薄膜的科学是推进现代电子学的基本要求。

摘要表:

| 薄膜类型 | 主要功能 | 常见材料 |

|---|---|---|

| 绝缘体(介电) | 电气隔离导电层 | 二氧化硅 (SiO₂),氮化硅 (Si₃N₄) |

| 导电 | 形成晶体管栅极和互连线(电线) | 铜 (Cu),铝 (Al),多晶硅 |

| 半导体 | 创建晶体管的有源区域 | 外延硅 |

| 沉积方法 | 工艺描述 | 典型应用场景 |

| 化学气相沉积 (CVD) | 气体在晶圆表面反应形成固体薄膜 | 高纯度绝缘和半导电薄膜 |

| 物理气相沉积 (PVD) | 固体靶材物理转移到晶圆上 | 用于布线的导电金属薄膜 |

准备好推进您的半导体制造了吗?

薄膜的精确沉积对您芯片的性能、良率和可靠性至关重要。KINTEK 专注于为半导体研发和生产提供高质量的实验室设备和耗材。无论您的重点是通过 CVD 系统实现完美的均匀性,还是通过 PVD 沉积低电阻金属,我们的解决方案都能满足现代半导体制造的严格要求。

让我们帮助您逐层原子地构建未来。立即联系我们的专家,讨论 KINTEK 如何支持您实验室特定的薄膜沉积需求。

图解指南

相关产品

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 电子束蒸发镀膜无氧铜坩埚和蒸发舟

- 客户定制多功能CVD管式炉化学气相沉积腔体系统设备