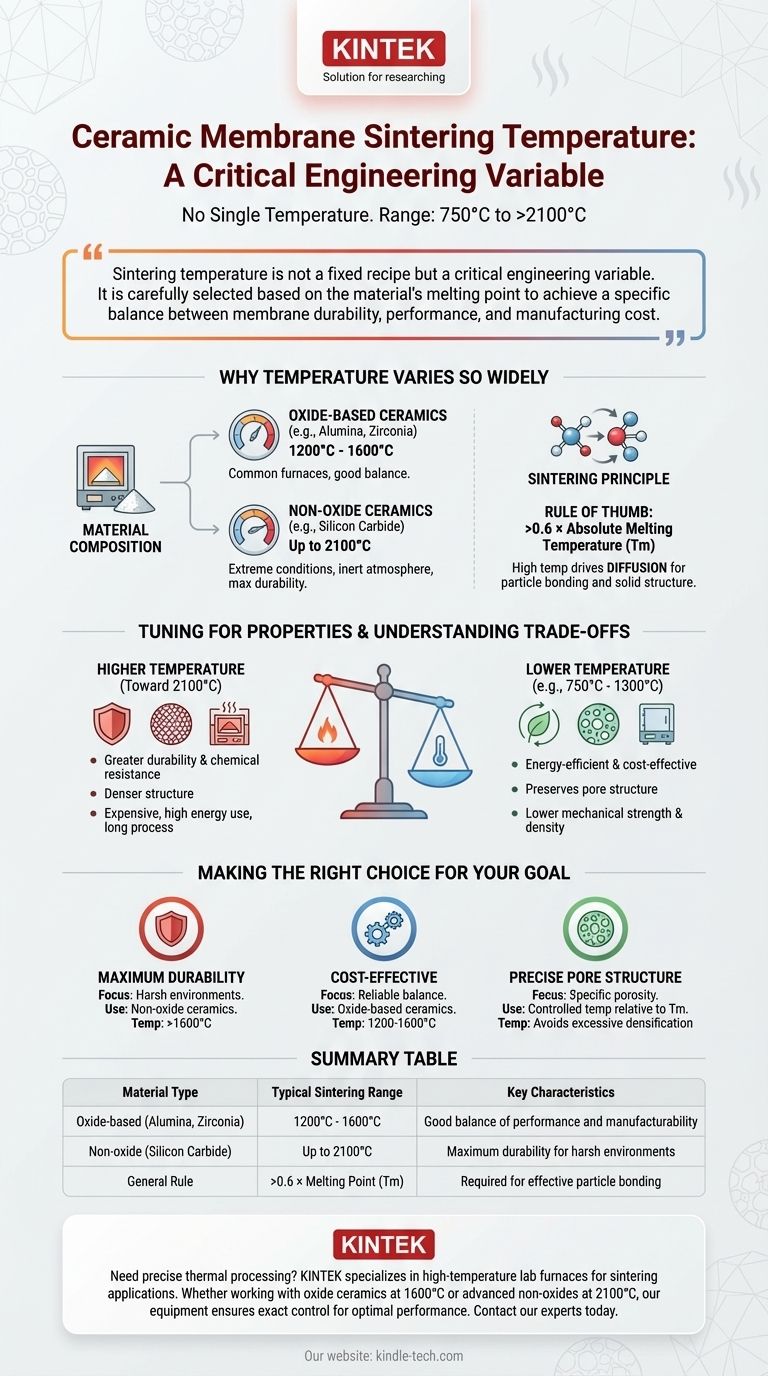

陶瓷膜没有单一的烧结温度。 所需温度变化巨大,通常在750°C到2100°C以上的宽泛范围内。这个范围主要由所使用的具体陶瓷材料以及最终膜所需的物理和化学性能决定。

烧结温度并非固定配方,而是一个关键的工程变量。它根据材料的熔点仔细选择,以在膜的耐久性、性能和制造成本之间实现特定平衡。

烧结温度为何差异如此之大

陶瓷膜烧结中显著的温度差异并非随意设定。它们由基础材料科学和膜的预期应用所决定。

材料成分的关键作用

影响烧结温度的最重要因素是所使用的陶瓷粉末类型。不同的材料需要截然不同的热能才能固结。

氧化物基陶瓷,如氧化铝或氧化锆,是常见的,通常在1200°C至1600°C的炉中烧结。

非氧化物陶瓷,如碳化硅,通常需要更极端的条件。为了获得最大的耐久性,这些材料可以在惰性气氛的高温炉中烧制,温度可达2100°C。

烧结的基本原理

根据经验法则,有效烧结所需的温度应大于材料绝对熔化温度(Tm)的0.6倍。这一原理解释了为什么不同材料需要不同的热处理。

这种高温提供了驱动扩散所需的必要热能。原子在粉末颗粒表面迁移,将它们融合在一起,减少表面积,并形成坚固、内聚的结构。

调整以获得最终膜性能

温度直接控制膜的最终特性。工程师通过调节温度来达到特定的结果。

更高的温度通常会使膜更致密、更坚固,具有更大的物理耐久性和耐化学性。然而,这个过程可能持续数天。

较低的温度可能用于保持特定的孔结构或降低能耗,但这可能会以牺牲机械强度为代价。

理解权衡

选择烧结温度需要在实现所需性能和管理实际限制之间取得关键平衡。

更高温度:耐久性与成本

将温度推高至2100°C可制造出异常坚固的膜,适用于恶劣的化学环境。

然而,这需要专业的、高温炉、惰性气体气氛,以及数天内巨大的能源消耗,使其成为一个非常昂贵的过程。

更低温度:效率与性能

在较低范围(例如,750°C至1300°C)操作能效更高,成本也更低。

由此产生的膜可能密度和机械强度较低,不适用于高压或化学侵蚀性应用。但对于要求不高的应用,其性能可能完全足够。

为您的目标做出正确选择

最佳烧结温度始终与最终目标相关。以材料及其特性为指导。

- 如果您的主要关注点是最大的化学和物理耐久性: 您将需要使用在非常高温度下烧结的高性能非氧化物陶瓷,通常超过1600°C。

- 如果您的主要关注点是标准、经济高效的膜: 在常见的1200-1600°C范围内烧结的氧化物基陶瓷在性能和可制造性之间提供了可靠的平衡。

- 如果您的主要关注点是保持高度特定的孔结构: 必须相对于材料的熔点仔细控制温度,以促进颗粒键合,同时避免过度致密化或收缩。

最终,烧结温度是用于为陶瓷膜设计特定用途的主要工具。

总结表:

| 材料类型 | 典型烧结范围 | 主要特点 |

|---|---|---|

| 氧化物基(例如,氧化铝、氧化锆) | 1200°C - 1600°C | 性能和可制造性之间的良好平衡 |

| 非氧化物(例如,碳化硅) | 高达2100°C | 恶劣环境下的最大耐久性 |

| 一般规则 | >0.6 × 熔点 (Tm) | 有效颗粒键合所需 |

需要为您的陶瓷膜进行精确的热处理吗? KINTEK专注于用于烧结应用的高温实验室炉和耗材。无论您是在1600°C下处理氧化物陶瓷,还是需要2100°C的先进非氧化物,我们的设备都能确保实现最佳膜性能所需的精确温度控制和气氛条件。立即联系我们的专家,讨论您的具体烧结要求,为您的实验室需求实现耐久性、孔结构和成本效益的完美平衡。

图解指南