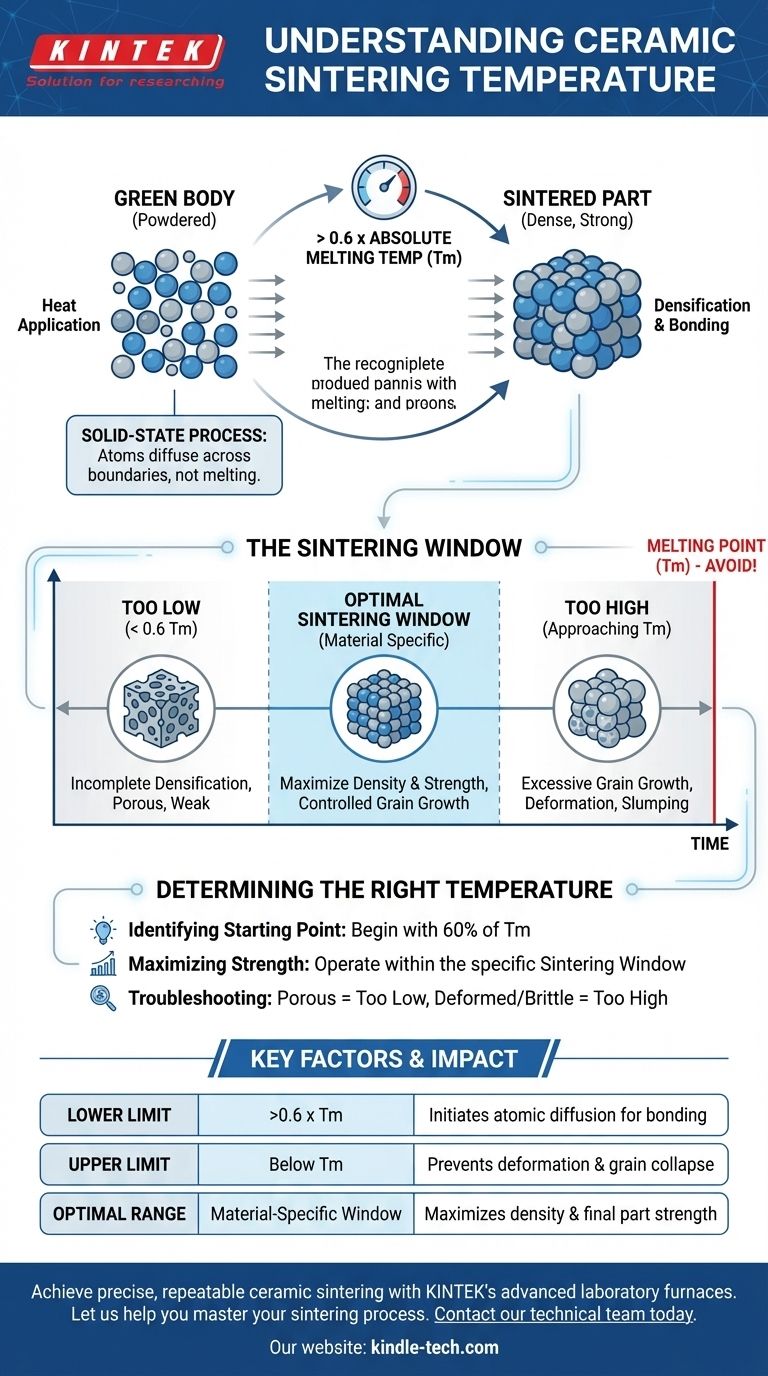

通常来说,陶瓷烧结发生在高于材料绝对熔化温度(Tm)0.6倍的温度下。这种高温的目的不是熔化陶瓷,而是提供足够的能量进行固态扩散,这是一个原子跨越颗粒边界迁移,将材料熔合成为致密固体块的过程。

关键在于,烧结温度不是一个单一值,而是针对每种材料精心控制的范围。目标是使材料足够热,以便原子结合,同时又不达到熔点,否则会导致结构液化和坍塌。

为什么温度是关键因素

烧结本质上是一个热驱动过程。精确的温度应用是将松散堆积的陶瓷粉末“生坯”转化为坚固、连贯部件的关键。

激活原子扩散

热量为原子的运动提供了必要的动能。在烧结过程中,这种能量使单个陶瓷颗粒表面的原子能够扩散穿过边界并与相邻颗粒结合。

这个过程减少了总表面积并封闭了颗粒间的孔隙,从而导致致密化并显著提高材料的强度和稳定性。

固态过程

至关重要的是,烧结是一种固态机制。温度必须保持在材料熔点以下。

如果陶瓷熔化,其形成的形状就会丢失。目标是在颗粒保持固态的同时将它们熔合在一起,从而保持部件的几何形状。

了解烧结窗口

每种陶瓷材料都有一个最佳的“烧结窗口”——一个特定的温度范围,在此范围内可以实现有效的致密化而不会造成结构损伤。

下限

该过程需要最低温度才能启动显著的原子扩散。这就是经验法则——大于0.6 Tm——作为有用起点的作用。

低于这个通用阈值,扩散速率太慢,无法在实际时间内实现完全致密化。

上限

烧结的绝对上限是材料的熔点。接近此温度有变形、下垂或部件完全液化的风险。

烧结背景

烧结阶段是多步骤过程的最后一步。模制的“生坯”首先在较低温度下加热以烧掉粘合剂,然后升至高烧结温度以熔合陶瓷颗粒。

温度控制的权衡

达到正确的温度是一个平衡行为。即使是轻微偏离最佳烧结窗口,也可能对最终产品产生重大影响。

过低:致密化不完全

如果温度过低,扩散将不充分。由此产生的部件将是多孔的,机械强度弱,并且可能无法满足所需的性能规格。

过高:晶粒长大和变形

如果温度过高,即使低于熔点,也可能导致其他问题。主要问题是过度的晶粒长大,即较小的晶粒合并成较大的晶粒,这通常会降低材料的强度和断裂韧性。

确定目标所需的正确温度

正确的烧结温度完全取决于具体的材料和最终部件所需的性能。

- 如果您的主要重点是确定起点:首先找到材料的绝对熔化温度 (Tm) 并计算该值的 60%。

- 如果您的主要重点是实现最大强度:您必须在材料的特定烧结窗口内操作,平衡温度以最大化密度,同时防止过度晶粒长大。

- 如果您的主要重点是过程故障排除:多孔、脆弱的部件表明温度可能过低,而变形或脆性的部件可能表明温度过高。

最终,精确的温度控制是将粉末陶瓷转化为高性能技术部件的基本工具。

总结表:

| 关键因素 | 描述 | 对烧结的影响 |

|---|---|---|

| 下限 | >0.6 x 熔点 (Tm) | 启动原子扩散以进行结合 |

| 上限 | 低于熔点 (Tm) | 防止变形和晶粒塌陷 |

| 最佳范围 | 材料特定的“烧结窗口” | 最大化密度和最终部件强度 |

使用 KINTEK 的先进实验室炉实现精确、可重复的陶瓷烧结。

无论您是开发新材料还是解决生产问题,精确的温度控制都至关重要。KINTEK 专注于研究人员和工程师赖以获得一致、高质量结果的实验室设备和耗材。

让我们帮助您掌握烧结过程。我们的专家可以指导您选择适合您特定陶瓷材料和应用目标的正确设备。

立即联系我们的技术团队,讨论您的烧结要求,并了解 KINTEK 解决方案如何增强您实验室的能力。

图解指南