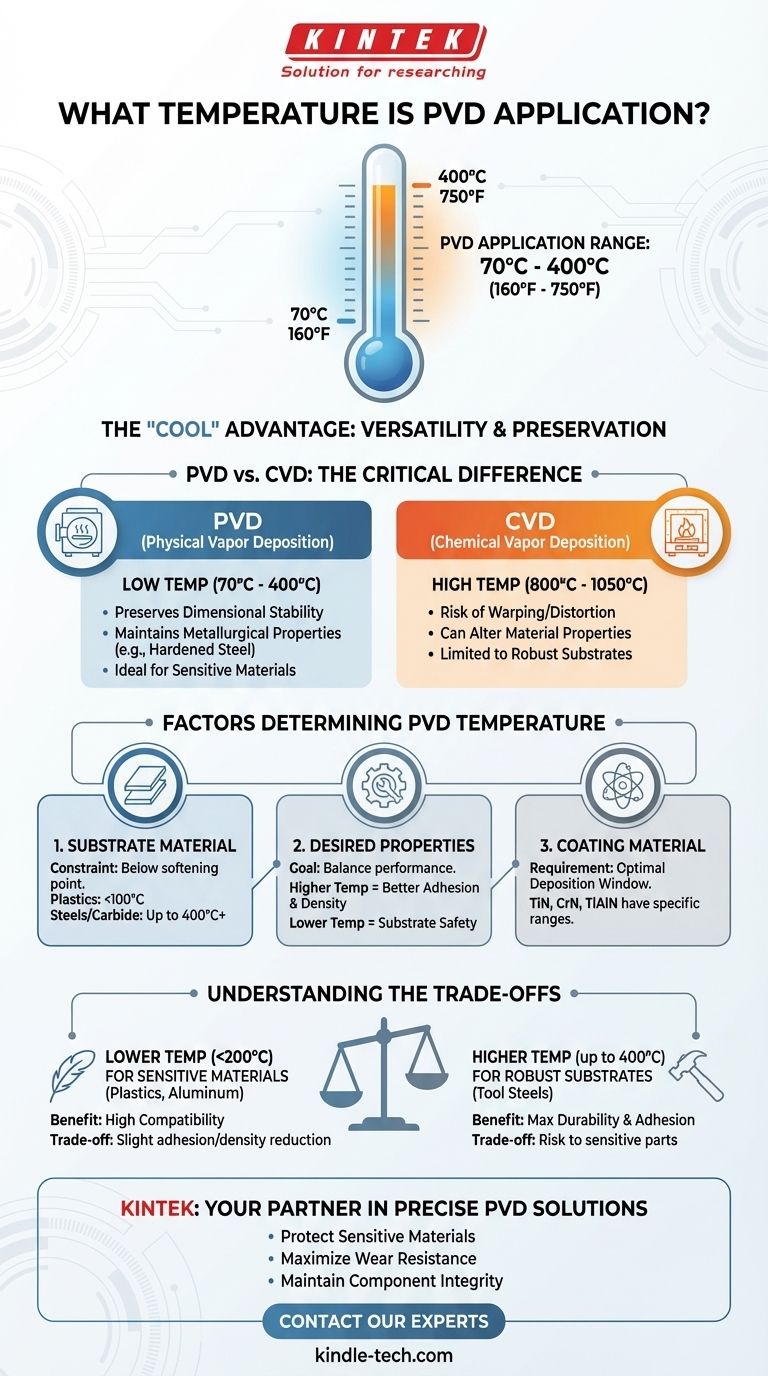

在物理气相沉积(PVD)过程中,应用温度通常在70°C到400°C(约160°F到750°F)之间。这种相对低温的特性是PVD的一个定义特征,使其能够应用于各种材料,从硬化钢到对温度敏感的塑料,而不会损坏底层部件。

关键要点不是单一的温度,而是PVD工艺的多功能性。与其它涂层方法相比,它的“低温”特性正是它成为增强部件而又不改变其基本材料特性的强大解决方案的原因。

为什么PVD是一种“低温”工艺

“低温”一词只有在比较时才有意义。在先进涂层领域,PVD以其在大多数工程材料的临界热极限以下运行的能力而著称。

关键背景:PVD与CVD的比较

PVD的主要替代方法是化学气相沉积(CVD)。CVD工艺通常需要极高的温度,通常在800°C到1050°C(1475°F到1925°F)之间。

这一根本区别至关重要。PVD在真空中沉积固体涂层材料,而CVD则依赖于高温下基材表面的化学反应。

保持基材完整性

在较低温度下操作使PVD具有显著优势。它确保了部件的尺寸稳定性,防止了高温下可能发生的翘曲或变形。

此外,它保持了基材的冶金性能。例如,经过热处理的工具钢可以保持其精心设计的硬度和回火状态,而这些特性会在CVD工艺的极端温度下被破坏。

决定PVD工艺温度的因素

使用的具体温度并非任意的;它是根据应用精心控制的参数。有几个因素决定了给定工作的最佳温度。

基材材料

这是最关键的限制因素。工艺温度必须保持在基材材料开始软化、退火或变形的温度以下。

- 塑料需要最低的温度,通常低于100°C。

- 硬化钢和硬质合金可以承受PVD范围的较高温度,高达400°C或更高,这有助于促进更好的涂层附着力。

所需的涂层性能

较高的沉积温度通常会带来更致密、附着力更强、耐磨性更好的涂层。热量为沉积原子提供了更多能量,使它们能够排列成更理想的晶体结构。

必须在实现最佳涂层性能和尊重部件自身热极限之间取得平衡。

特定的涂层材料

不同的涂层材料,如氮化钛(TiN)、氮化铬(CrN)或氮化钛铝(TiAlN),具有不同的最佳沉积窗口,以实现其目标性能特征。涂层供应商会选择温度来优化这些特性。

理解权衡

选择工艺温度需要在性能目标和材料限制之间取得平衡。没有单一的“最佳”温度,只有针对特定目标的正确温度。

对敏感材料采用较低温度

使用较低温度的主要好处是兼容性。它为涂覆铝、锌和聚合物等无法承受高温工艺的材料打开了大门。

权衡有时可能是与在更坚固的基材上以更高温度可以实现的性能相比,涂层附着力或密度略有降低。

采用较高温度以实现最佳性能

对于能够承受高温的基材(如工具钢),最好使用PVD温度范围的上限。增加的热能改善了界面处的原子扩散,在涂层和基材之间形成了更牢固的结合。

这带来了最大的耐用性、硬度和耐磨性,这对切割工具和工业模具等要求苛刻的应用至关重要。

为您的应用做出正确的选择

工艺温度是一个为实现特定结果而调整的可变参数。要确定什么适合您的项目,请考虑您的主要目标。

- 如果您的主要重点是涂覆热敏材料(如塑料或回火铝): 需要低温PVD工艺(通常低于200°C)以防止损坏基材。

- 如果您的主要重点是在坚固的基材(如钢或硬质合金)上实现最大的耐磨性: 较高温度的PVD工艺(例如350°C - 400°C)将产生最佳的附着力和涂层结构。

- 如果您正在涂覆具有复杂几何形状或严格公差的部件: PVD工艺是理想的,因为其低温可以防止高温方法可能引起的变形。

了解温度的作用,使您能够与涂层供应商合作,选择一种可以在不损害部件核心完整性的情况下增强部件的工艺。

摘要表:

| 因素 | 温度影响 | 关键考虑因素 |

|---|---|---|

| 基材材料 | 决定最大安全温度。 | 塑料需要<100°C;硬化钢可承受高达400°C。 |

| 涂层性能 | 较高温度可提高附着力和密度。 | 在性能与基材限制之间取得平衡。 |

| 涂层材料 | 不同材料具有最佳沉积窗口。 | TiN、CrN和TiAlN针对特定结果进行调整。 |

需要一种耐用、精确且不会损害部件完整性的PVD涂层?

在KINTEK,我们专注于为实验室和制造商提供低温PVD解决方案。无论您是涂覆敏感塑料、精密工具钢还是复杂部件,我们的专业知识都能确保最佳的附着力和性能,而不会造成热损伤。

我们帮助您:

- 使用我们的低温(<200°C)工艺保护敏感材料。

- 使用高温(高达400°C)技术在坚固基材上最大化耐磨性。

- 保持部件的尺寸稳定性和冶金性能。

让我们根据您的具体需求定制PVD涂层工艺。立即联系我们的专家讨论您的项目!

图解指南

相关产品

- 用于层压和加热的真空热压炉

- HFCVD设备用于拉丝模具纳米金刚石涂层

- 915MHz MPCVD金刚石设备 微波等离子体化学气相沉积系统反应器

- 实验室灭菌器 实验室高压灭菌器 脉冲真空升降灭菌器

- 实验室灭菌器 实验室高压蒸汽灭菌器 液体显示自动型立式压力蒸汽灭菌器