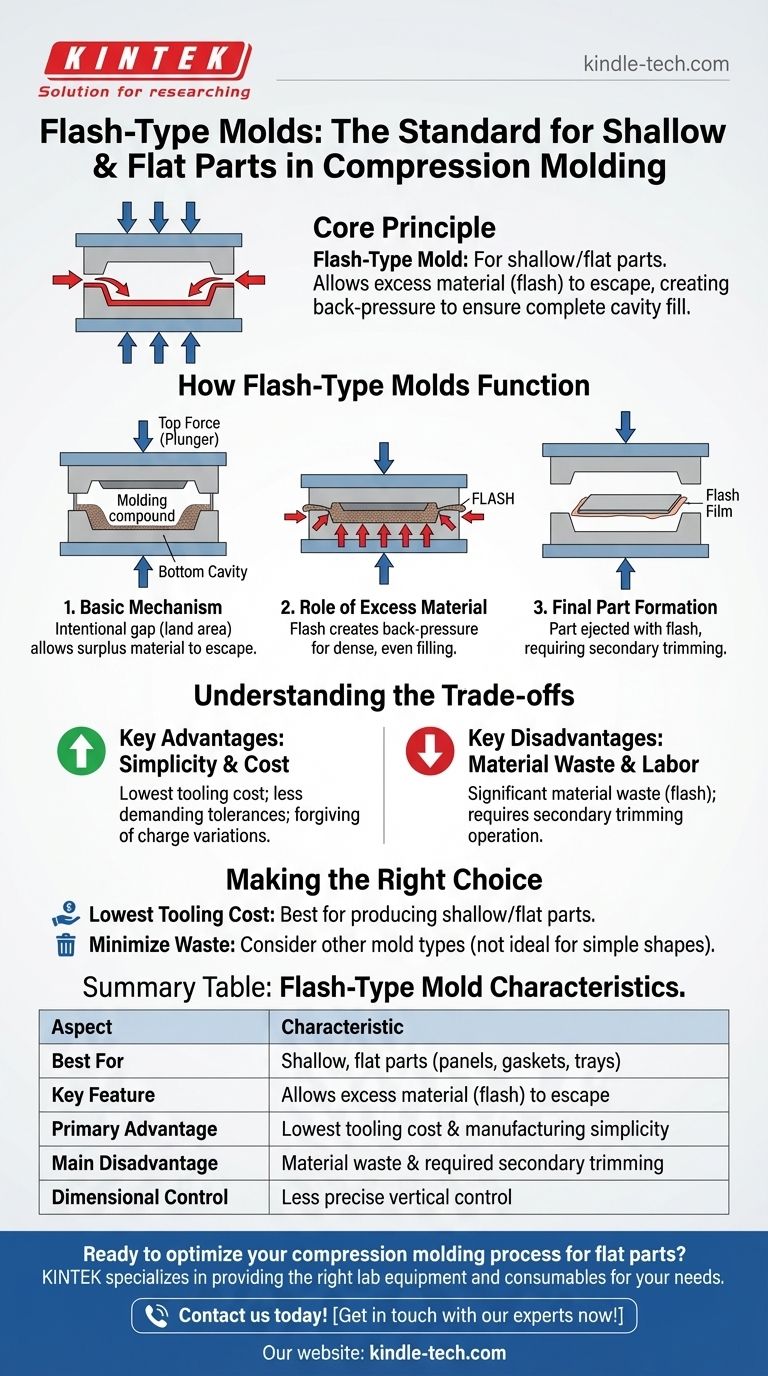

对于浅平零件,压缩成型的标准选择是闪光型模具 (flash-type mold)。这种设计专门用于那些垂直“闭合”尺寸的精度不如简单性和成本效益重要的部件。这种模具的定义特征是它允许多余的材料(称为“飞边”或“毛边”)在模具闭合时被有意地挤出。

核心原则很简单:闪光型模具是一个“开放式”系统,它利用多余的材料作为液压介质,以确保型腔完全充满。这使其非常适合结构更简单、更平坦的部件,前提是可以接受后处理(修剪飞边)的成本。

闪光型模具的工作原理

闪光型模具的设计和操作是理解其在压缩成型中应用的基础。

基本机制

闪光型模具由顶部冲头(柱塞)和底部型腔组成。将模塑料放置在型腔中,当压机闭合时,柱塞施加压力。

配合表面,通常称为“台面区域”,并不形成完美的密封。这个故意的间隙允许多余的材料在模具完全闭合时逸出。

多余材料(飞边)的作用

“飞边”不仅仅是废料;它是工艺的一个功能组成部分。当多余的材料被挤出时,它会在模具型腔内产生背压。

这种压力确保了整个型腔被致密且均匀地填充,这对于在大的平面上实现均匀的零件至关重要。

最终零件成型

材料在热量和压力下固化后,模具打开。成型好的零件会连同围绕其周边的一层薄薄的附着飞边一起被顶出。然后必须在二次修整操作中去除这个飞边。

理解权衡

选择闪光型模具需要接受一套明确的优点和缺点,这使其适用于特定的应用。

主要优势:简单性和成本

闪光型模具通常是最简单、制造成本最低的。与其他类型的模具相比,对闭合面公差的要求较低,从而减少了加工时间和成本。

这种设计对装入模具的材料量(“装载量”)的轻微变化也更具容忍度,因为多余的材料有清晰的路径逸出。

主要缺点:材料浪费和人工

最显著的缺点是产生了飞边,即浪费的材料。这可能是一笔可观的成本,特别是对于昂贵的模塑料而言。

此外,飞边必须被修剪掉,这增加了一个二次操作。这可能涉及人工劳动或需要自动化修剪设备,从而增加了每个零件的总成本。

对零件质量的影响

由于零件的最终厚度由挤出的飞边量决定,与更复杂的设计相比,闪光型模具对垂直尺寸的控制精度较低。这使得它们不适用于高精度部件。

根据您的目标做出正确的选择

使用闪光型模具的决定完全取决于零件的几何形状和成本要求。

- 如果您的主要重点是以最低的模具成本生产浅平零件: 闪光型模具因其制造简单性而成为明确的选择。

- 如果您的主要重点是最大限度地减少材料浪费和后处理: 您需要考虑更复杂、更昂贵的模具设计,例如半正模或正模,它们不适用于简单、平坦的形状。

最终,对于面板、垫圈或托盘等部件,闪光型模具在功能和成本之间提供了最实用的平衡。

摘要表:

| 方面 | 闪光型模具特性 |

|---|---|

| 最适用于 | 浅平零件(面板、垫圈、托盘) |

| 关键特征 | 允许多余材料(飞边)逸出 |

| 主要优势 | 最低的模具成本和制造简单性 |

| 主要缺点 | 材料浪费和必需的二次修剪 |

| 尺寸控制 | 垂直控制精度较低,适用于更简单的形状 |

准备好优化您的扁平零件压缩成型工艺了吗?

在 KINTEK,我们专注于提供合适的实验室设备和耗材,以支持您的材料测试和生产需求。我们的专业知识可以帮助您选择最高效的成型解决方案,确保您的特定应用的成本效益和质量。

立即联系我们,讨论我们如何支持您实验室的目标并提高您的压缩成型成果。

图解指南