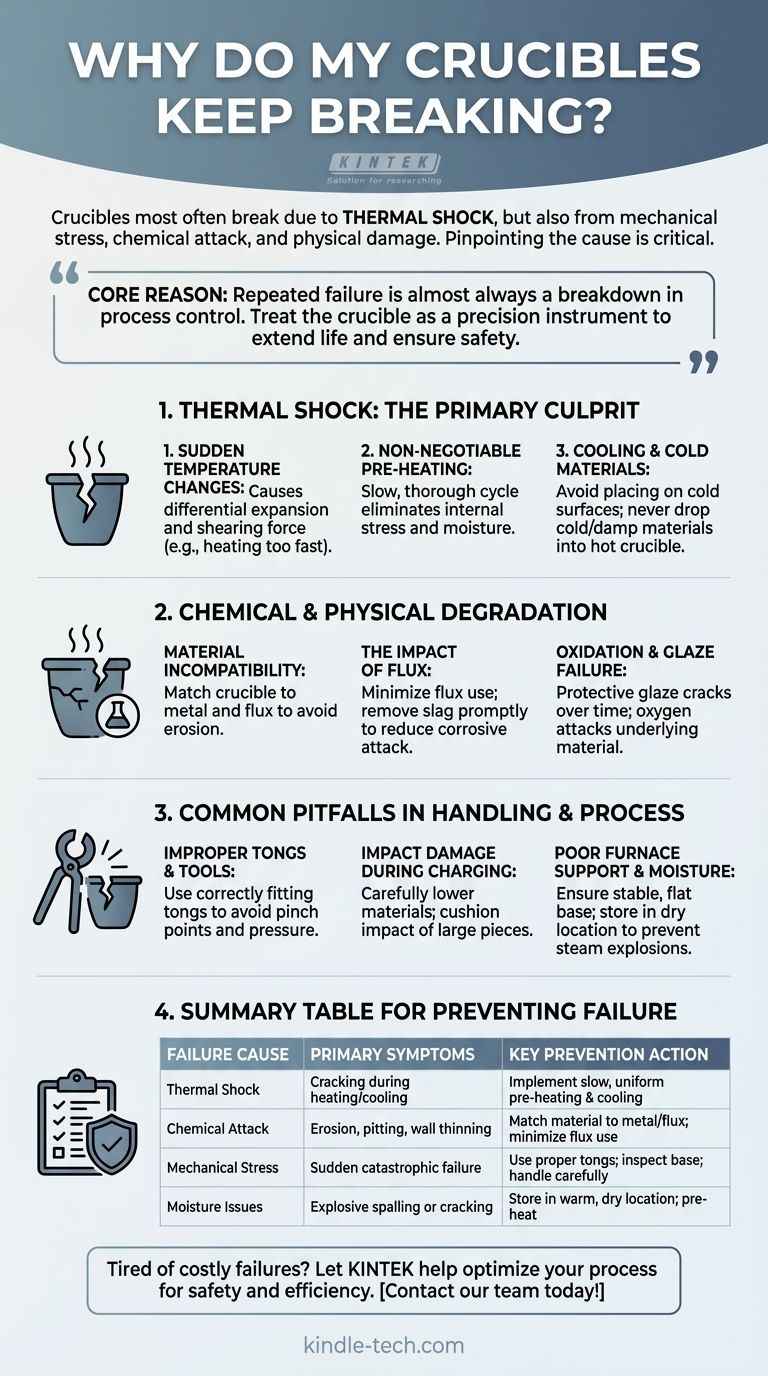

坩埚最常因热冲击而破裂,这是由温度突然且不均匀的变化引起的。其他主要原因包括操作不当造成的机械应力、不相容的材料或助熔剂造成的化学侵蚀,以及粗心装料造成的物理损坏。查明确切的失效模式对于防止未来事件至关重要。

重复出现坩埚失效的核心原因几乎总是工艺控制的失误。将坩埚视为精密仪器,系统地管理其加热、操作和化学环境,可以显著延长其使用寿命并确保操作安全。

主要罪魁祸首:热冲击

热冲击是坩埚失效最常见的原因,特别是对于粘土石墨和碳化硅等材料。当坩埚的一部分比另一部分膨胀或收缩得更快时,就会发生热冲击,从而产生巨大的内部应力,导致开裂。

是什么导致了这种应力?

将坩埚材料视为一个刚性结构。当您加热过快时,内表面变热并膨胀,而较冷的外部表面会抵抗这种膨胀。这种差异会产生强大的剪切力,可能瞬间使材料断裂。

预热的关键作用

缓慢、彻底的预热循环是不可或缺的。此过程使整个坩埚主体达到均匀的温度,从而消除导致开裂的内部应力差异。它还可以驱除吸收的水分,水分会变成蒸汽并导致灾难性失效。

冷却过快

危险在倾倒后并未结束。将热坩埚放在寒冷、潮湿或导电的表面上会导致其冷却不均匀,从而产生与不当加热相同的热冲击应力。务必将其放置在指定的耐火砖块上缓慢冷却。

引入冷料或湿料

将冰冷或更糟的是潮湿的锭子和废料扔进赤热的坩埚中,会产生严重、局部的热冲击。这相当于将冷水倒入热玻璃盘中,是立即失效的常见原因。

了解化学和物理退化

即使有完美的温度管理,坩埚最终也会磨损。了解这种磨损的性质可以帮助您在问题导致失效之前识别出来。

材料不相容性

您必须将坩埚与您熔化的材料相匹配。例如,某些助熔剂具有极强的腐蚀性,会积极溶解坩埚壁中的粘合剂,导致侵蚀、孔隙率和最终的坍塌。

助熔剂的影响

虽然助熔剂对于清洁金属是必需的,但它对您的坩埚可能具有很强的腐蚀性。仅使用作业所需的最小量的助熔剂,在熔化后期添加,并及时清除炉渣层,以最大限度地减少与坩埚壁的接触时间。

氧化和釉面失效

许多坩埚具有保护性釉面,可防止氧化。随着时间的推移和热循环,这种釉面可能会出现微裂纹。这使得氧气可以侵蚀下方的石墨或碳化硅,从内部削弱结构。

处理和工艺中的常见陷阱

机械应力是坩埚的隐形杀手。不当操作造成的微小、看不见的裂纹会迅速扩展,并在热循环的应力下失效。

不合适的钳子和起重工具

钳子必须正确地贴合坩埚。不合适的钳子会产生夹点,使巨大的压力集中在坩埚壁上。切勿使用通用钳子或不合适的工具来提起坩埚,尤其是在它很热且最脆弱的时候。

装料过程中的撞击损坏

将重物掉入空坩埚中很容易造成裂纹或碎屑,尤其是在底部。务必小心地将装料的第一批材料放入,或先放入较小的材料以缓冲较大块材料的冲击。

炉膛支撑不良

坩埚必须放置在炉内平坦、稳定的底座或底块上。不平整或劣化的底座会在坩埚底部产生应力点,在满载的重量和热量组合下,这不可避免地会导致开裂。

湿气的危险

坩埚,特别是粘土石墨坩埚,具有吸湿性,会吸收空气中的水分。将它们存放在混凝土地板或潮湿的环境中是灾难的根源。这种吸收的水分在加热时会剧烈变成蒸汽,可能导致坩埚开裂甚至爆炸。

防止坩埚失效清单

使用此指南来诊断您的工艺,并根据您遇到的失效类型实施纠正措施。

- 如果您的主要重点是避免在加热过程中开裂: 实施严格的预热方案,确保坩埚在装料前缓慢均匀地加热到温度。

- 如果您的主要重点是防止侵蚀和点蚀: 验证您的坩埚材料与您的金属和助熔剂相容,并最大限度地减少所用助熔剂的量和接触时间。

- 如果您的主要重点是阻止突然的灾难性失效: 立即检查您的起重钳、炉膛底座和装料方法,以查找机械应力和冲击的来源。

- 如果您的主要重点是提高整体可靠性: 在温暖、干燥的地方建立“先进先出”的存储系统,并在每次使用前仔细目视检查是否有裂纹。

将您的坩埚视为精密设备而非一次性容器,您将提高整个操作的安全性、一致性和效率。

摘要表:

| 失效原因 | 主要症状 | 关键预防措施 |

|---|---|---|

| 热冲击 | 加热/冷却过程中开裂 | 实施缓慢、均匀的预热和冷却循环 |

| 化学侵蚀 | 侵蚀、点蚀、壁变薄 | 将坩埚材料与金属/助熔剂匹配;最大限度地减少助熔剂使用量 |

| 机械应力 | 突然的灾难性失效 | 使用正确的钳子;检查炉膛底座;小心处理装料 |

| 水分问题 | 爆炸性剥落或开裂 | 存放在温暖、干燥的地方;预热以驱除水分 |

厌倦了代价高昂的坩埚失效? 让 KINTEK 帮助您优化流程。我们的专家专注于实验室设备和耗材,提供与您的特定应用相匹配的坩埚,并提供有关操作和维护最佳实践的指导。确保您的实验室操作的安全性和效率——立即联系我们的团队进行咨询!

图解指南

相关产品

- 带盖氧化铝Al2O3陶瓷坩埚半圆形舟皿,适用于工程先进陶瓷

- 工程高级陶瓷氧化铝坩埚带盖圆柱形实验室坩埚

- 弧形氧化铝陶瓷坩埚 高温耐受工程先进陶瓷

- 工程高级陶瓷氧化铝坩埚(Al2O3),用于热分析TGA DTA

- 工程先进氧化铝 Al2O3 陶瓷坩埚,用于实验室马弗炉