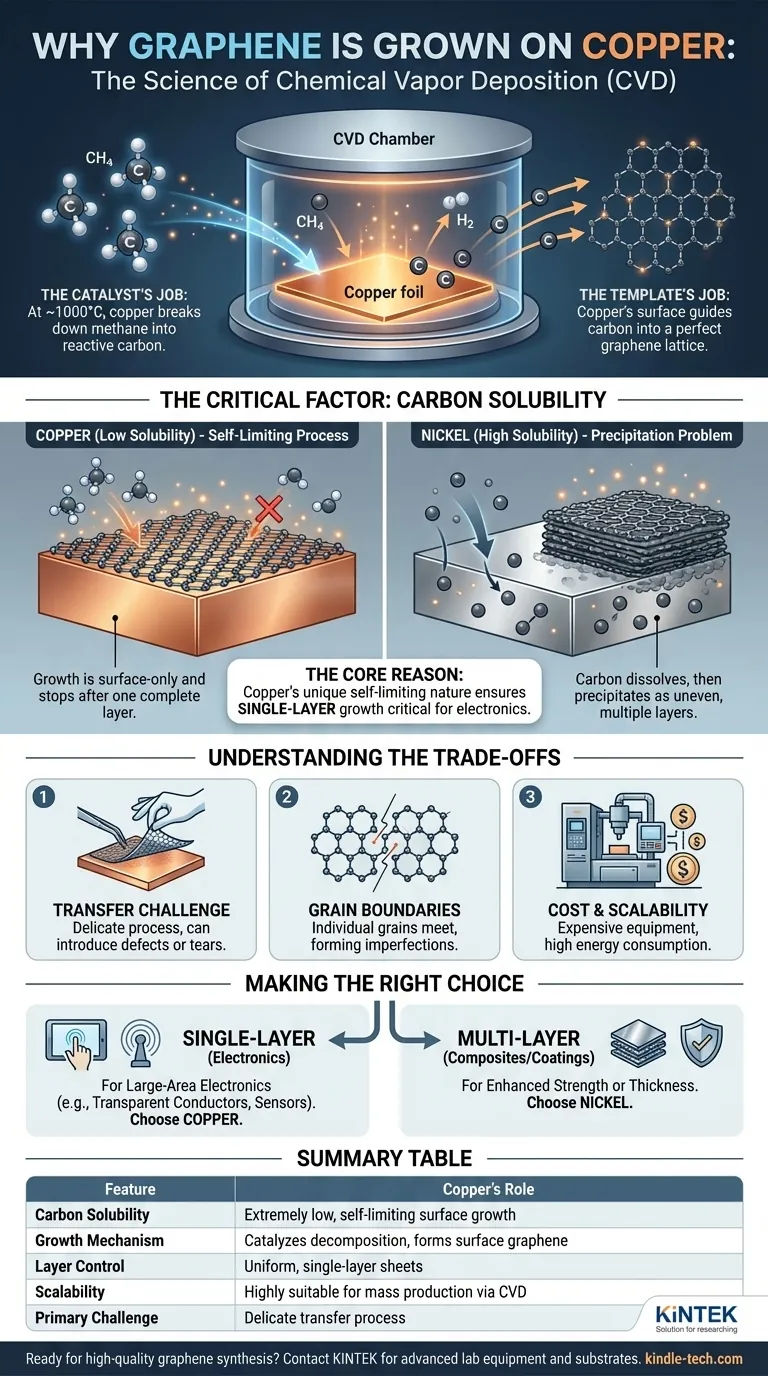

简而言之,石墨烯是在铜上生长的,因为铜独特的化学性质使其成为生产大面积、均匀、单层石墨烯片的理想催化剂。这种称为化学气相沉积(CVD)的工艺具有高度的可扩展性和成本效益,使铜成为大规模生产的首选基底。

使用铜的核心原因在于其极低的碳溶解度。这使得石墨烯的生长成为一种自限制的表面反应,在形成一层完整的原子层后会有效地停止,这对大多数电子应用至关重要。

铜在石墨烯合成中的作用

要理解为什么铜如此有效,我们必须首先了解用于大规模生产的主要方法:化学气相沉积(CVD)。CVD的目标是在大面积上将碳原子组装成完美的、单原子厚的六角晶格。

催化剂的作用:分解碳源

该过程始于在真空室中加热铜箔并引入含碳气体,通常是甲烷(CH4)。

在高温(约1000°C)下,铜表面充当催化剂。它能有效地将甲烷分子分解成活性的碳原子和氢气。

模板的作用:排列碳原子

一旦释放,这些碳原子就会扩散到热铜表面上。铜的表面能引导它们排列成最稳定的结构:石墨烯的六角晶格。铜充当了这种组装的完美原子模板。

关键因素:为什么铜优于其他金属

虽然镍等其他金属也能催化这种反应,但铜具有决定性的优势,使其在生产电子学所需的高质量石墨烯方面更胜一筹。

碳溶解度的概念

碳溶解度是指金属在高温下将碳原子吸收到其主体结构中的能力。这一单一特性是潜在基底之间最重要的区别因素。

铜的低溶解度:自限制过程

铜的碳溶解度极低。这意味着来自分解的甲烷气体中的碳原子几乎完全保留在铜的表面上。

由于生长只发生在表面,因此该过程是自限制的。一旦一层完整的石墨烯覆盖了铜,它就会阻碍铜的催化作用。表面不再分解甲烷,生长停止。这可靠地产生了巨大的单层石墨烯片。

镍的替代方案:沉淀问题

相比之下,像镍这样的金属具有很高的碳溶解度。在CVD过程中,碳原子会像糖溶解在水中一样,溶解到镍箔的主体中。

当系统冷却时,镍容纳碳的能力降低,溶解的碳会沉淀回表面。这种沉淀过程难以控制,通常会导致多层、不均匀且不一致的石墨烯层。

理解权衡

虽然铜是主流选择,但认识到该方法相关的实际挑战至关重要。

转移的挑战

在铜上生长的石墨烯旨在用于其他应用,这意味着必须将其从箔上移除。这个转移过程通常涉及蚀刻掉整个铜基底,这是一个精细的多步骤过程,可能会在石墨烯片中引入缺陷、皱纹或撕裂。

晶界和缺陷

石墨烯的生长同时从铜箔上的多个点开始,形成单独的“岛屿”或“晶粒”。当这些晶粒生长并相遇时,它们会形成晶界。这些边界是晶格中的不完美之处,可能会对材料的电学和机械性能产生负面影响。

成本和可扩展性

尽管铜基CVD方法因其成本效益而受到赞扬,但它仍然需要昂贵的设备、高温和真空条件。虽然它是当今大规模生产的最佳方法,但将其扩展到消费电子等应用仍然是一个重大的工程挑战。

为您的目标做出正确的选择

基底的选择完全取决于最终石墨烯产品的所需质量和特性。

- 如果您的主要重点是大面积电子产品(例如,透明导体、传感器): 铜是唯一可行的选择,因为其自限制特性对于生产所需的均匀单层石墨烯至关重要。

- 如果您的主要重点是接受多层的复合材料或涂层: 镍等其他基底可能适用,因为沉淀法可以生产出可能增强机械强度的较厚石墨烯薄膜。

最终,铜实现单层生长的独特能力使其成为石墨烯基技术的未来的基础材料。

摘要表:

| 特性 | 铜在石墨烯生长中的作用 |

|---|---|

| 碳溶解度 | 极低,实现自限制的表面生长 |

| 生长机制 | 催化甲烷分解;碳原子仅在表面形成石墨烯 |

| 层控制 | 生产对电子学至关重要的均匀单层片 |

| 可扩展性 | 通过化学气相沉积(CVD)非常适合大规模生产 |

| 主要挑战 | 需要从铜基底到目标应用的精细转移过程 |

准备将高质量石墨烯集成到您的研究或生产中? KINTEK 专注于提供先进的实验室设备和耗材,包括为石墨烯合成量身定制的 CVD 系统和基底。我们的专业知识确保您为您的电子或材料科学应用获得精确、可重复的结果。请立即联系我们的专家,讨论我们如何用可靠、尖端的技术支持您实验室的创新。

图解指南