氧化铝陶瓷的应用

机械应用

氧化铝陶瓷因其卓越的机械性能而被广泛应用于各种机械部件中。这些材料是制造工具、球阀、砂轮、陶瓷钉和轴承不可或缺的材料。氧化铝陶瓷的高抗弯强度可确保这些部件能够承受巨大的机械应力而不会发生故障。此外,氧化铝陶瓷的硬度和耐磨性使其非常适合耐用性和使用寿命要求极高的应用领域。

例如,在汽车行业,氧化铝陶瓷轴承比传统的金属轴承更受青睐,因为它们能够在高速和高负荷条件下工作,而不会出现明显磨损。同样,在航空航天领域,氧化铝陶瓷刀具用于加工高强度合金,其硬度可防止刀具磨损并延长刀具寿命。

氧化铝陶瓷在机械应用领域的多功能性还体现在砂轮上。与传统材料相比,这些由氧化铝陶瓷制成的砂轮具有卓越的磨削性能和更长的使用寿命。这不仅降低了维护成本,还提高了工业环境中的运行效率。

总之,氧化铝陶瓷的机械应用广泛多样,利用其独特的高抗弯强度、硬度和耐磨性组合,可在苛刻的环境中提供卓越的性能。

电子/电气应用

氧化铝陶瓷利用其优异的绝缘性能和最小的高频损耗,在电子和电气行业发挥着举足轻重的作用。这些陶瓷是制造基板、衬底和陶瓷薄膜不可或缺的材料,而这些材料是电子设备设计和运行中的重要组成部分。在这些应用中,氧化铝陶瓷不仅能确保电绝缘,还能确保在不同工作条件下的稳定性,因此在高精度电子设备中不可或缺。

在透明陶瓷领域,氧化铝陶瓷具有独特的光学清晰度和电气绝缘性能,适用于需要这两种性能的应用。在需要光学透明性的设备中,如某些类型的传感器和显示器中,这种双重性能尤为重要。

此外,氧化铝陶瓷制成的电绝缘材料对于保持电气系统的完整性至关重要。它们可以防止短路和信号干扰,从而提高电子设备的可靠性和性能。这些材料的低高频损耗特性可确保高效的信号传输,这在现代通信技术中至关重要。

总之,氧化铝陶瓷在电子和电气领域的应用广泛而多样,体现了其绝缘性能和运行稳定性的独特结合。这使它们成为电子技术不断进步的基石材料。

化学工业应用

氧化铝陶瓷在化学工业中发挥着至关重要的作用,这主要是因为它们具有无与伦比的耐腐蚀性。这一特性使氧化铝陶瓷在一些关键应用中不可或缺。其中一个显著的应用是化学填料球其惰性可确保它们不会与所接触的化学品发生反应,从而保持化学工艺的完整性。

在无机微滤膜领域氧化铝陶瓷为分离各种化学混合物中的颗粒提供了可靠的解决方案。氧化铝陶瓷具有很高的机械强度和热稳定性,可以承受化学处理过程中经常遇到的恶劣条件,确保过滤性能长期稳定。

此外,氧化铝陶瓷还广泛应用于耐腐蚀涂层.这些涂层可保护底层材料免受腐蚀介质的破坏,延长工业设备的使用寿命。氧化铝陶瓷出色的耐腐蚀性使其成为对耐用性和可靠性要求极高的涂层应用的首选。

| 应用 | 主要优点 |

|---|---|

| 化学填料球 | 惰性,保持化学工艺的完整性 |

| 无机微滤膜 | 机械强度高、热稳定性好、过滤性能稳定 |

| 耐腐蚀涂层 | 保护底层材料,延长设备使用寿命 |

这些应用的结合凸显了氧化铝陶瓷在化学工业中的多功能性和坚固性,使其成为各种关键工艺的基石材料。

医疗应用

氧化铝陶瓷在医疗领域有着重要的应用,尤其是在人造骨骼、关节和牙齿的开发方面。它们的生物相容性 确保这些材料在与活体组织接触时不会产生不良反应,是长期植入的理想材料。其惰性 氧化铝陶瓷的惰性进一步提高了其适用性,因为它们不会在体内腐蚀或降解,为医疗植入物提供了稳定耐用的解决方案。

此外,氧化铝陶瓷的高硬度 氧化铝陶瓷的高硬度确保了这些植入体能够承受人体中遇到的机械应力。这一特性对于需要承受持续运动和压力的人工骨骼和关节的寿命和有效性至关重要。由于氧化铝陶瓷能够模仿牙釉质的天然硬度和耐磨性,确保修复体更加自然耐用,因此氧化铝陶瓷在牙科领域的应用也非常广泛。

| 特性 | 在医疗应用中的优点 |

|---|---|

| 生物相容性 | 与生物组织无不良反应 |

| 惰性 | 在体内不会腐蚀或降解 |

| 硬度高 | 可承受机械应力,适合长期使用 |

总之,生物相容性、惰性和高硬度的独特组合使氧化铝陶瓷成为医疗领域的一种宝贵材料,有助于开发可靠耐用的医疗植入物。

特性和制造技术

粉末压制坯料

粉末压制是制造高级氧化铝陶瓷的一项基本技术,它是通过施加压力将陶瓷粉末压制成坯体。这种方法能够生产出具有精确尺寸和简单操作流程的坯件,因此特别受到重视。然而,这种技术所使用的模具的耐用性是一个显著的局限。压制过程中施加的持续机械应力会导致严重磨损,因此需要定期更换模具以保持生产质量。

这种技术因其简便性和精确性而特别具有优势,因此成为陶瓷元件初始成型的首选。尽管需要经常更换模具,但整个工艺在生产高质量陶瓷坯料方面仍然具有成本效益和效率。然而,压制过程的重复性强调了模具材料选择和设计的重要性,以减少磨损并延长其使用寿命。

总之,虽然粉末压制为陶瓷坯料的成型提供了一种可靠而精确的方法,但由于磨损而经常需要更换模具,这是生产商必须有效管理以优化生产效率和成本的一个关键方面。

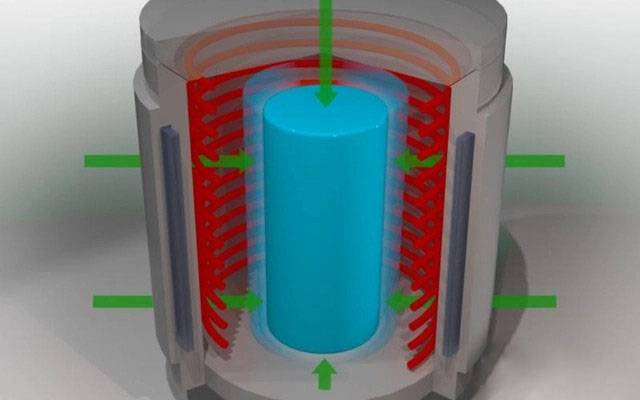

坯体等静压成型

等静压是一种复杂的粉末冶金技术,它利用流体介质对陶瓷粉末施加均匀的压力。这种方法可确保压力在粉末的所有表面均匀分布,从而制造出高密度和均匀的坯料。该工艺包括将粉末放入充满液体的封闭容器中,然后对其施加高压。这种均匀的压力压实使坯料具有极高的密度和强度。

等静压的主要优势之一是能够生产出密度和微观结构最均匀的坯料。单轴压制受到几何形状的限制,而等静压则不同,它可以不受这些限制地实现这种均匀性。因此,等静压特别适用于其他压制方法难以实现的复杂形状和复杂设计的成型。

然而,等静压工艺的复杂性是有代价的。这种方法所需的设备既复杂又昂贵,对于规模较小或预算有限的企业来说,这可能是一个很大的障碍。此外,工艺本身也更加复杂,需要仔细控制和监测,以确保最佳效果。尽管存在这些挑战,但等静压法生产的高质量坯料使其成为对材料性能要求极高的行业(如生产高级氧化铝陶瓷)的一项重要技术。

注塑成型绿色坯体

注塑成型是一种复杂的技术,可生产出具有显著强度和均匀性的生坯。这种方法尤其适用于制造复杂形状和实现接近净尺寸的成型。该工艺只需使用极少量的有机粘合剂,从而简化了随后的塑料去除阶段。

与传统方法相比,注塑成型具有以下几个明显优势:

- 复杂形状兼容性:注塑成型技术在复杂几何形状的成型方面表现出色,这是其他技术难以实现的。

- 均匀性和强度:生坯具有很高的均匀性和强度,可确保不同部件的质量保持一致。

- 减少有机物含量:通过最大限度地减少有机材料的使用,该工艺降低了出现缺陷的风险,并提高了最终产品的整体质量。

- 易于去除塑料:有机物含量的减少使塑料的清除更加容易和干净,从而简化了生产流程。

| 优点 | 描述 |

|---|---|

| 复杂形状 | 是复杂设计的理想选择,克服了简单成型方法的局限性。 |

| 均匀性和强度 | 确保零件的高质量和一致性,并具有坚固的机械性能。 |

| 有机物含量低 | 最大限度地减少缺陷,简化后加工步骤。 |

| 轻松去除塑料 | 促进更清洁、更高效的去除过程。 |

这种方法不仅效率高,而且用途广泛,是精度和复杂性要求较高的行业的首选。

等静压工艺

等静压技术的原理

等静压技术是一种复杂的方法,它利用高压液体对坯体均匀施压。该工艺可确保生坯发生高度致密化转变,使材料既致密又均匀。该技术包括将产品置于充满液体的密闭容器中,在容器的所有表面施加相同的压力。在高压下,这种均匀施加的压力会大大增加材料的密度,最终达到理想的形状和结构完整性。

等静压工艺不仅用途广泛,而且在各行各业都非常有效。它已广泛应用于高温耐火材料、陶瓷、硬质合金、镧系永磁体、碳材料和稀有金属粉末的成型。它能够固结粉末或弥合铸件中的缺陷,是材料科学和工程学中的重要工具。

等静压的主要特点之一是能够对整个产品施加均匀、相等的力,而不论其形状或尺寸如何。这一特点对于陶瓷和耐火材料应用尤为有利,因为在这些应用中,实现精确的公差至关重要。该工艺不仅减少了昂贵的机加工需求,还大大提高了最终产品的商业可行性。

总之,等静压技术的突出特点是能够通过高压液体的均匀应用生产出高度致密和均匀的绿色坯体。该技术在各行各业的广泛应用凸显了其在材料加工方面的有效性和多功能性。

等静压的优势

等静压技术因其独特的功能而在陶瓷制造领域脱颖而出。其主要优势之一是高坯体密度 高坯体密度。这得益于向各个方向均匀施加压力,从而无需使用润滑剂,并确保整个材料的密度一致。

该工艺还擅长形成复杂形状.与受刚性模具限制的单向压制方法不同,等静压消除了许多几何限制。这种灵活性使其非常适合制造传统方法难以生产的复杂零件。

此外,等静压还具有良好的强度 和所有方向的密度均匀.材料的这种各向同性尤其有利于要求高机械完整性和可靠性的应用。对于难以压缩和昂贵的材料 例如超合金、钛、工具钢、不锈钢和铍,从而最大限度地提高材料利用率。

| 优势 | 描述 |

|---|---|

| 绿体密度高 | 所有方向的压力均匀一致,无需润滑剂,实现了高均匀密度。 |

| 可形成复杂形状 | 消除了单向压制的几何限制,是复杂零件的理想选择。 |

| 强度高 | 各向同性确保所有方向的强度均匀一致。 |

| 密度均匀 | 均匀的压力使整个材料的密度一致。 |

| 材料利用率高 | 对难以压缩和昂贵的材料具有很高的利用率。 |

等静压的缺点

虽然等静压工艺具有多种优点,例如高密度和能够形成复杂形状,但它也并非没有缺点。主要缺点之一是尺寸精度低。这种限制源于工艺的性质,即施加的压力在所有方向上都是均匀的,因此要实现精确的尺寸控制具有挑战性。

另一个重要问题是工艺本身的复杂性。等静压需要专门的设备和模具,这些设备和模具通常由高纯度、高强度的石墨制成,制造成本高且工艺复杂。此外,设备通常需要进口,进一步增加了成本和复杂性。这使得该工艺不太适合工业连续生产,因为工业连续生产最重要的是简单和成本效益。

生产效率也是一个令人担忧的问题。该工艺涉及多个步骤,包括装载和卸载模具,耗时耗力。湿袋型虽然更适合大型部件,但由于这些步骤导致生产率下降,限制了自动化的潜力。干袋型虽然自动化程度较高,但由于工艺总体复杂,在保持高生产率方面仍面临挑战。

此外,目标晶粒的均匀性通常较差,这会影响最终产品的机械性能。尽管可以达到很高的密度,但缺乏晶粒均匀性会导致强度和耐用性不一致。

总之,虽然等静压是一种实现高密度和复杂形状的强大技术,但其尺寸精度低、工艺复杂、生产效率低,这些都是需要谨慎管理的重大挑战。

综合成型方法

干压和等静压技术的结合为陶瓷成型提供了一种协同方法,可提供密度极高、尺寸精度极佳的绿色坯体。干压技术以其简便和快速的生产能力而著称,在形成简单形状方面表现出色,但在实现复杂几何形状所需的复杂细节和均匀密度方面往往存在不足。相反,等静压利用流体压力均匀地压缩陶瓷粉末,从而获得高密度和高强度的绿色坯体,但却牺牲了尺寸精度和操作复杂性。

通过将这两种方法结合起来,制造商可以利用每种技术的优势。首先可以采用干压法制作出具有必要尺寸的粗糙形状,然后再采用等静压法对生坯进行细化和均匀致密化。这种双步骤工艺不仅能提高陶瓷组件的整体密度和强度,还能显著提高其尺寸精度。最终得到的生坯密度高、形状精确,能满足先进陶瓷应用的严格要求。

这种综合成型方法对于生产具有复杂形状和高机械性能的陶瓷尤为有利,例如用于航空航天、医疗植入物和高性能电子产品的陶瓷。通过这种综合方法实现高密度和高尺寸精度的能力,凸显了其在先进氧化铝陶瓷制造领域的功效。

先进氧化铝陶瓷模具

传统干压模具

传统干压模具是陶瓷制造过程中不可或缺的工具,特别是在生产形状简单的产品时。这些模具在提供快速生产周期方面表现出色,因此适用于大批量生产环境。然而,它们的用途仅限于简单的几何形状,限制了它们在更复杂设计中的应用。

干压工艺包括手动或通过自动化系统将碳化钨-钴(WC-Co)粉末装入模具。然后将装满粉末的模具和压力容器固定在压机框架内。压制过程通常持续 5 到 10 分钟,压制出的绿色压制品可用于后续加工。这种方法尤其适用于压制直径不超过 200 毫米、长度不超过 600 毫米的棒材、管材和其他简单形状的材料。

干压模具的一个显著优势是能够生产壁厚薄至 2 毫米的部件,公差保持在 0.1-1 毫米范围内。这种精度对于许多尺寸精度要求极高的工业应用来说至关重要。

尽管效率很高,但干压模具要求特定材料具有触变性--这是压力均匀传递到粉末的基本特性。模具材料的粘度必须在压力作用下降低,以确保适当的压实,然后在压力释放后恢复到初始状态,从而促进后续的压制循环。

总之,虽然传统的干压模具是快速生产简单形状陶瓷的理想选择,但由于其设计限制,必须使用其他方法来生产更复杂的几何形状。

等静压模具的应用

等静压模具是碳化硅、氮化硅、氧化铝和氧化锆等先进陶瓷生产不可或缺的一部分。这些模具有助于形成具有高密度和优异机械性能的复杂形状。等静压工艺包括通过液体介质对陶瓷粉末施加均匀的压力,确保产品的所有表面都受到同样的压缩。这种方法不仅能提高密度,还能最大限度地减少烧结收缩和变形,因此非常适合制造传统成型技术难以生产的细长棒状或管状部件。

使用等静压模具的好处是多方面的。首先,通过这种工艺获得的高均匀密度使产品具有极高的强度和可加工性,大大降低了内应力。其次,模具本身比较容易制造,使用寿命长,总体生产成本较低。此外,等静压还可制造大型压制件,在一个滚筒内实现多次压制,从而提高生产效率和多功能性。

总之,等静压模具是先进陶瓷工业的基石,为生产具有复杂几何形状和优异机械性能的高质量陶瓷元件提供了强大的解决方案。

可调式高纯氧化铝陶瓷模具

可调式高纯氧化铝陶瓷模具的创新设计为陶瓷制造带来了重大进步,尤其是在复杂形状和高效生产工作流程方面。传统的干压模具仅限于简单的形状,而且由于磨损需要经常更换,而这些可调模具则不同,它们具有无与伦比的灵活性和易用性。

这些模具的主要特点之一是能够适应各种几何形状,使制造商能够精确地生产复杂的陶瓷元件。这种适应性不仅扩大了可生产产品的范围,而且减少了对多个模具的需求,从而简化了生产流程。

此外,与传统方法相比,从这些模具中取出加工好的陶瓷更加容易。可调式设计确保陶瓷在提取时不会受到损坏,从而最大限度地减少了浪费,提高了高质量产品的总体产量。在医疗和电子应用等对最终产品的完整性要求极高的行业,这一特点尤为有利。

总之,可调式高纯氧化铝陶瓷模具代表了制造实用性的飞跃,为轻松高效地生产复杂的陶瓷元件提供了多功能解决方案。

相关产品

- 定制氧化铝氧化锆特种异形陶瓷板用于工程先进精细陶瓷加工

- 工程先进陶瓷用高纯氧化铝颗粒粉

- 工程先进陶瓷用高温氧化铝(Al2O3)炉管

- 工程先进陶瓷用耐高温耐磨氧化铝Al2O3板

- 工程先进陶瓷氧化铝Al2O3陶瓷垫圈,用于耐磨应用