退火工艺的基本原理

晶格损伤修复

退火工艺在修复离子注入引起的晶格损伤方面起着关键作用。这一关键步骤包括对半导体材料进行高温处理,以促进晶格秩序的恢复。高温会使移位的原子重新定向,从而有效修复植入过程中产生的结构缺陷。

为了达到最佳效果,必须精确控制退火温度。通常情况下,退火温度在 500°C 至 950°C 之间,具体取决于晶格损伤的具体类型和所需的结果。例如,对于轻微的晶格破坏,较低的温度通常就足够了,而对于较严重的破坏,则需要较高的温度。

| 温度范围 | 用途 |

|---|---|

| 500°C - 600°C | 轻微晶格修复 |

| 700°C - 800°C | 中度晶格修复 |

| 900°C - 950°C | 严重晶格修复和杂质活化 |

退火过程的持续时间同样重要。长时间暴露在高温下会导致不必要的杂质扩散,而较短的持续时间则可能无法提供足够的时间让晶格完全恢复。因此,要确保有效的晶格修复和最小的附带损害,必须在温度和时间之间取得谨慎的平衡。

总之,退火过程对于恢复半导体材料植入后的结构完整性是不可或缺的。通过精心控制处理的温度和持续时间,制造商可以获得理想的晶格秩序,从而提高半导体器件的整体性能和可靠性。

杂质活化

退火可促进杂质原子向晶格位点迁移,从而在活化掺杂物方面发挥关键作用。这一过程通常需要 950°C 左右的温度,从而为掺杂剂活化所需的原子重排创造有利环境。

在退火过程中,高温会产生热能,克服杂质原子的结合能,使它们扩散并占据晶格位置。这种移动对于在半导体材料中建立所需的电特性至关重要。掺杂剂的活化对控制半导体器件的导电性和性能至关重要,因此是制造过程中的关键步骤。

此外,退火过程中对温度的精确控制也至关重要。温度过低可能导致掺杂剂活化不足,而温度过高则可能导致过度扩散,改变预期的掺杂曲线。因此,保持最佳温度范围是实现理想电气特性和确保半导体器件可靠性的关键。

薄膜改性

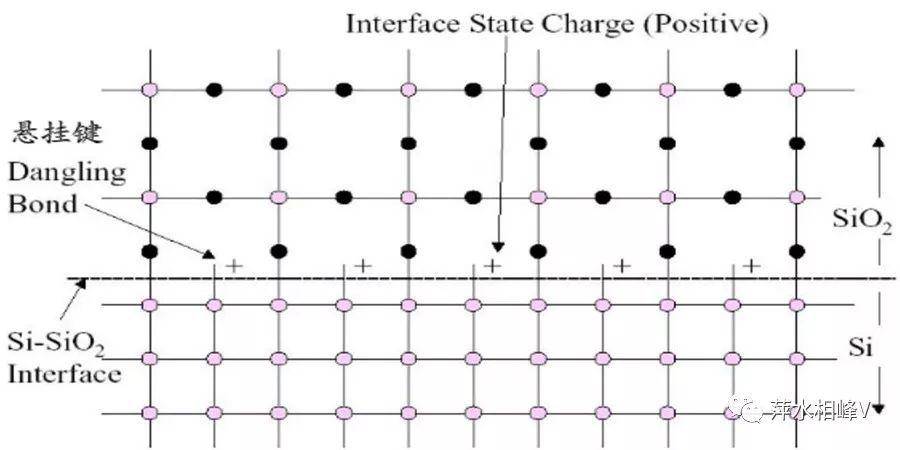

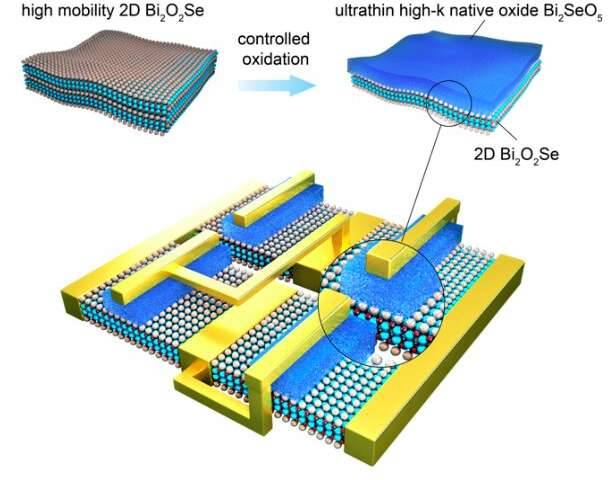

退火在完善半导体薄膜(尤其是用于高 K 栅极电介质的薄膜)的结构完整性方面发挥着关键作用。这一过程包括对薄膜进行受控高温处理,从而引发一系列物理和化学变化。

首先,退火会使最初疏松多孔的薄膜结构致密化。这种致密化过程降低了薄膜的孔隙率,使晶格更加均匀和紧密。空隙和缺陷的减少增强了薄膜的整体机械稳定性,使其在后续制造步骤中不易开裂和分层。

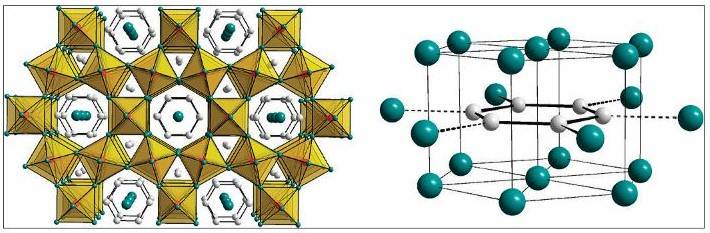

其次,退火过程中的热处理可显著改善高 K 栅极电介质的电气性能。氧化铪(HfO₂)和氧化锆(ZrO₂)等高 K 材料对于降低漏电流和提高现代晶体管的电容至关重要。退火优化了介电常数,降低了界面陷阱密度,从而增强了薄膜存储电荷和维持晶体管高速开关的能力。

此外,薄膜特性的改善还直接有助于提高器件性能。通过确保高质量的高 K 栅极电介质,退火工艺有助于实现更好的晶体管特性,包括更低的功耗、更高的开关速度和更高的可靠性。在半导体制造商不断推动器件微型化和性能优化的过程中,这一点尤为重要。

总之,退火对薄膜改性的影响是多方面的,包括致密化、电性能增强和整体器件性能改善。这些优势凸显了退火在半导体制造的复杂环境中的关键作用。

金属硅化物的形成

退火过程中金属硅化物的形成在优化接触电阻和本体电阻方面起着关键作用,而接触电阻和本体电阻对于提高半导体器件的整体性能至关重要。这一关键步骤包括控制金属层与硅衬底的相互作用,从而形成稳定的低电阻硅化物相。

退火过程中的温度和时间参数都经过精心管理,以确保实现理想的相变。通常情况下,温度范围在 300°C 至 600°C 之间,具体取决于特定的金属和硅组合。例如,硅化镍(NiSi)的形成通常需要 400°C 左右的温度,而硅化钴(CoSi2)则可能需要高达 600°C 的高温。退火的持续时间从几秒到几分钟不等,取决于半导体器件的热预算和具体要求。

| 金属 | 硅化物相 | 退火温度 (°C) | 退火时间 |

|---|---|---|---|

| 镍 | 镍硅 | 400 | 1-5 分钟 |

| 钴 | 钴硅2 | 600 | 1-3 分钟 |

| 钛 | TiSi2 | 650 | 1-2 分钟 |

控制这些参数对于防止不希望发生的反应和确保形成正确的硅化物相至关重要。通常采用快速热退火 (RTA) 和闪灯退火 (FLA) 来实现精确的温度控制和快速加热与冷却循环,这对形成超浅结和先进的节点制造特别有利。

形成金属硅化物的好处不仅仅在于降低电阻。硅化物的形成还能提高触点的热稳定性,降低触点电阻率,增强半导体器件的整体可靠性。这使其成为制造高性能集成电路的重要步骤,特别是对于先进节点和三维集成技术而言。

退火的关键参数

温度

温度是退火过程中的关键参数,对半导体制造过程中各个阶段的结果都有重大影响。退火过程中的温度范围差异很大,低至 500°C 用于修复晶格损伤,高至 950°C 用于活化杂质。

-

晶格损伤修复:在 500°C 左右的温度下,退火工艺主要侧重于恢复半导体材料的晶体结构。这在离子注入后至关重要,因为离子注入通常会导致晶格破坏。高温处理有助于重新排列晶格,确保材料的结构完整性得以保持。

-

杂质活化:将温度升高到约 950°C 是活化掺杂物的必要条件。在这一温度下,杂质原子可以迁移到指定的晶格位置,从而实现所需的电气性能。这一高温步骤对于确保掺杂剂有效融入半导体晶格至关重要。

-

薄膜改性:中间温度也可用于改变薄膜的特性,如高 K 栅极电介质。通过仔细控制温度,退火工艺可使松散薄膜致密化,并增强其介电常数特性,这对提高器件性能至关重要。

因此,在退火过程中精确控制温度不仅是一项技术要求,也是一项直接影响最终半导体产品的质量和功能的战略要素。

时间

退火时间是一个关键参数,必须在温度与退火时间之间取得微妙的平衡,才能在半导体制造过程中实现理想的结果。这种平衡对于防止杂质过度扩散至关重要,因为杂质过度扩散会导致最终器件出现不想要的电气特性。例如,如果退火时间过长,杂质可能会扩散到预定区域之外,造成意外的导电路径或降低掺杂工艺的效果。

反之,退火时间不足可能无法充分激活掺杂剂或充分修复晶格损伤。这可能会导致器件性能不达标,因为半导体材料无法表现出所需的电气性能。因此,必须精确控制退火过程的持续时间,通常从快速热退火(RTA)的几秒钟到高温炉退火的几个小时不等,具体取决于制造工艺的具体要求。

最佳退火时间受多种因素影响,包括所用掺杂剂的类型、杂质的初始浓度以及半导体材料的具体特性。例如,在形成超浅结时,结的深度至关重要,因此需要采用极短的退火时间,以最大限度地减少扩散,同时确保高活化率。这一点在先进节点中尤为重要,因为在这些节点中,线宽低于 20 纳米,误差裕度极小。

总之,对退火时间的精心管理在半导体制造中至关重要,它能确保材料特性精确定制,以满足现代电子设备的严格要求。

热预算

随着半导体技术的不断进步和节点的不断缩小,累积的热影响也在不断增加。累积热影响 变得越来越重要。这种累积热量通常称为热预算即在制造过程中施加的热能总量。要防止不必要的杂质扩散、保持器件完整性并确保最佳性能,就必须尽量减少这一预算。

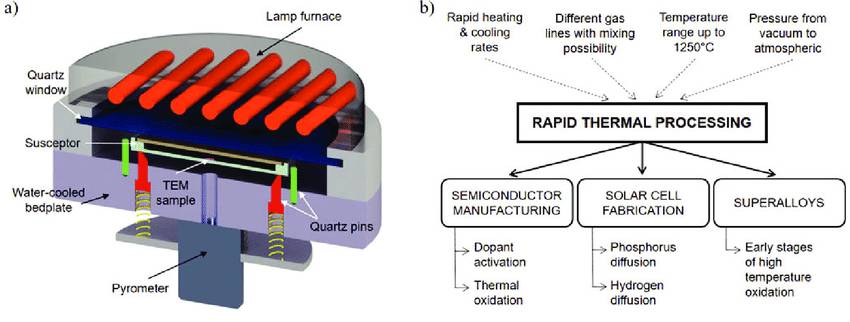

为了实现这一目标优化退火工艺 需要优化的退火工艺。这些工艺必须在激活掺杂剂和修复晶格损伤所需的高温与限制热扩散所需的快速冷却之间取得平衡。这些技术包括快速热退火(RTA) 和闪灯退火(FLA) 等技术已成为关键的解决方案。例如,RTA 采用快速加热和冷却循环,在几秒钟内完成退火过程,最大限度地减少了杂质暴露在高温下的时间。同样,FLA 采用高强度闪光灯在几毫秒内实现快速退火,非常适合线宽低于 20 纳米的超浅掺杂活化。

热预算对器件性能和可靠性的直接影响凸显了管理热预算的重要性。过高的热能会导致杂质扩散,缺陷形成和结构退化所有这些都会损害先进半导体器件的完整性。因此,随着技术节点的不断缩小,开发和实施更精确、更高效的退火技术至关重要。

退火工艺类型

高温炉退火

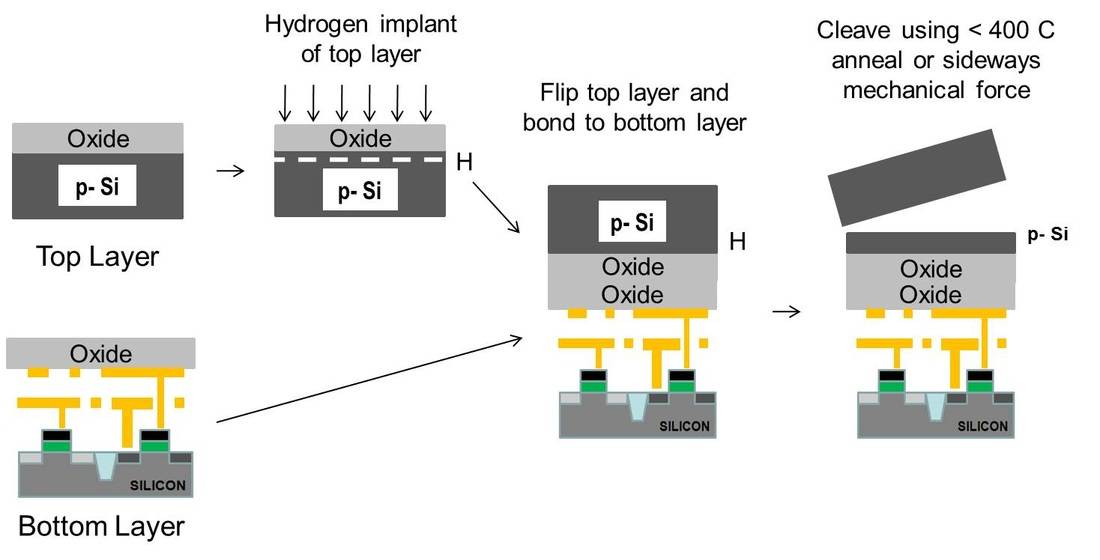

高温炉退火是一种传统方法,采用高温和延长持续时间,非常适合热预算较高的应用,如制备绝缘体上硅(SOI)衬底。这种方法利用退火的基本原理来改变材料的机械性能,增强其延展性并降低其硬度。

该工艺包括三个主要阶段:

- 恢复:退火炉首先对材料进行加热,以消除内部应力,这些应力通常是先前制造步骤中的残余应力。

- 再结晶:然后将材料加热到再结晶温度以上,但低于熔点。这一阶段至关重要,因为它有利于新晶粒的形成,而新晶粒对于改变材料的性能至关重要。

- 晶粒生长:随着材料的冷却,新形成的晶粒逐渐长大,进一步增强了材料的柔韧性和整体结构的完整性。

受控的熔炉气氛对这一工艺的成功至关重要。否则,高温会导致表面氧化和脱碳,影响材料的质量。这种受控环境对于不锈钢和有色金属的退火尤为重要,可确保结果的一致性和可重复性。

在半导体制造领域,高温炉退火在制备需要坚固机械和电气性能的基板方面发挥着至关重要的作用。延长的加热时间和高温可确保材料发生彻底转变,使其适用于要求高精度和高可靠性的后续制造步骤。

快速热退火(RTA)

快速热退火 (RTA) 通过采用快速加热和冷却循环,在短短几秒钟内实现退火,从而彻底改变了半导体制造工艺。这项技术在形成超浅结和促 进先进节点制造方面尤其具有优势。RTA 的快速热循环可最大限度地减少杂质扩散,确保掺杂剂保持局部高度活化,这对于在不断缩小的技术节点中保持性能至关重要。

RTA 的速度允许精确控制热预算,这是现代半导体制造中的一个关键参数。通过限制在高温下的时间,RTA 可以防止不必要的热扩散,以免降低器件性能。这使得 RTA 成为需要超浅结的製程的理想选择,在这种製程中,保持结轮廓的完整性至关重要。

此外,RTA 还能快速加热和冷却基底,从而在形成高质量超浅结时将热损伤降到最低。这对先进的节点制造尤其有利,因为在先进的节点制造中,对精确控制和高质量结点的要求比以往任何时候都更加严格。RTA 的快速热循环还有助于形成金属硅化物,通过优化接触和本体电阻进一步提高器件性能。

总之,RTA 的快速热处理能力使其成为现代半导体制造中不可或缺的工具,特别是在需要超浅结和高节点制造的应用中。

闪灯退火(FLA)

闪灯退火(FLA)是半导体制造领域的一项尖端技术,它利用高强度闪灯在几毫秒内实现快速退火。这种方法对于活化超浅掺杂剂特别有利,是线宽要求低于 20 纳米的工艺的理想选择。

FLA 的主要特点

- 超快退火:与传统方法相比,FLA 的快速热处理大大缩短了退火时间,最大限度地减少了热预算,防止了掺杂剂的过度扩散。

- 精度和控制:高强度闪光灯可精确控制退火过程,确保均匀加热和掺杂剂的最佳活化。

- 与先进节点兼容:FLA 能够处理超浅结点,完全符合 FinFET 和高 K/金属栅极器件等先进半导体节点的要求。

与其他退火技术的比较

| 技术 | 加热方法 | 退火时间 | 适用性 |

|---|---|---|---|

| 高温炉退火 | 传统加热 | 分钟至小时 | 高热预算应用 |

| 快速热退火 (RTA) | 快速加热和冷却 | 秒 | 超浅结点、先进节点 |

| 闪光灯退火 (FLA) | 高强度闪光灯 | 毫秒 | 超浅掺杂激活,线宽 < 20nm |

| 激光尖峰退火 (LSA) | 激光 | 毫秒 | 局部高精度退火 |

FLA 的独特功能使其成为半导体制造不断发展过程中的一项关键技术,尤其是在该行业不断推动器件微型化和性能极限的情况下。

激光尖峰退火(LSA)

激光尖峰退火(LSA)是半导体制造领域的一项尖端技术,它利用激光的威力实现局部高精度退火。这种方法对于 FinFET 和高 K 值/金属栅极器件等先进节点尤为有利,因为在这些器件中,对掺杂剂活化和晶格损伤修复的精确控制要求极高。

传统的热退火方法需要更高的温度和更长的持续时间,与之不同的是,LSA 通过将高强度激光脉冲聚焦到半导体材料的特定区域进行操作。这种局部加热可实现材料的快速熔化和随后的快速凝固,从而以最小的扩散激活掺杂剂。这一过程通常在纳秒内完成,因此是超浅结形成和高 K 栅极电介质改性的理想选择。

LSA 的优点是多方面的:

- 精密:激光退火的局部性确保只有目标区域受到影响,从而降低了对周围区域造成热损伤的风险。

- 速度:LSA 可以在纳秒级的时间内完成退火过程,大大快于传统方法,这对于在不断缩小的技术节点中保持高活化率至关重要。

- 最小化热预算:LSA 专注于特定区域,最大限度地减少了整体热影响,因此适用于对热预算有严格限制的先进节点。

在现代半导体制造中,LSA 能够提供高精度和高速度,是提高器件性能和生产下一代半导体器件不可或缺的工具。

现代半导体制造中的应用

超浅结成

在半导体制造领域,超浅结的形成是一项关键工艺,尤其是在技术节点不断缩小的情况下。快速退火技术(如快速热退火 (RTA) 和闪灯退火 (FLA))在实现这一目标方面发挥着关键作用。这些方法旨在快速加热半导体材料,从而实现对杂质扩散和掺杂剂活化的精确控制。

例如,RTA 采用快速加热和冷却循环,只需几秒钟就能完成退火过程。这种快速热处理最大限度地减少了杂质扩散的时间,从而保持了超浅结点的完整性。同样,FLA 利用高强度闪光灯在几毫秒内实现快速退火,对线宽低于 20 纳米的超浅掺杂活化特别有效。

这些快速退火技术的优势不仅仅在于最大限度地减少杂质扩散。它们还能确保掺杂剂的高活化率,这对于保持半导体材料的电气性能至关重要。这种双重优势在先进的节点制造中尤为重要,因为在这种制造中,对精度和性能的要求都达到了顶峰。

为了进一步说明这些技术的重要性,请看下面的比较:

| 退火技术 | 加热时间 | 杂质扩散 | 掺杂活化 |

|---|---|---|---|

| 高温炉退火 | 小时数 | 高温 | 中等 |

| 快速热退火 (RTA) | 秒 | 低 | 高 |

| 闪灯退火 (FLA) | 毫秒 | 极低 | 高 |

本表重点说明了 RTA 和 FLA 如何在保持高掺杂活化率的同时最大限度地减少杂质扩散,使其成为现代半导体器件中形成超浅结不可或缺的工具。

改性高 k 栅极电介质

沉积后退火(PDA)在完善高 k 栅极电介质的电气特性方面发挥着关键作用,而高 k 栅极电介质是制造先进逻辑和存储器件所不可或缺的。这一过程包括将沉积的高 K 材料置于通常为 300°C 至 900°C 的高温下,以提高其介电常数并降低漏电流。

PDA 的优点是多方面的:

- 提高介电常数:PDA 可提高高 K 材料的介电常数,从而在不影响栅极堆栈完整性的情况下减少等效氧化物厚度 (EOT)。

- 降低泄漏电流:通过对高 K 介电材料进行退火处理,可将界面陷阱密度降至最低,从而显著降低漏电流。

- 提高迁移率:PDA 还可以通过减少高介电质和半导体衬底之间界面的散射效应来提高载流子的迁移率。

| PDA 优点 | 描述 |

|---|---|

| 改善介电常数 | 提高介电常数,在不影响栅极堆叠完整性的情况下降低 EOT。 |

| 降低泄漏电流 | 最大限度地减少界面陷阱,显著降低漏电流。 |

| 增强迁移率 | 降低散射效应,提高载流子迁移率。 |

这些改进对现代半导体器件的性能和可靠性至关重要,尤其是在技术节点不断缩小的情况下。

金属硅化物形成

通过精确的退火条件优化金属硅化物对提高器件性能至关重要。金属硅化物(如硅化镍或硅化钴)的形成在降低接触电阻和提高半导体器件整体效率方面起着至关重要的作用。这一过程涉及金属层与硅衬底的受控相互作用,而这在很大程度上取决于退火参数。

该工艺的关键参数包括退火温度和时间。例如,温度通常在 300°C 至 600°C 之间,具体取决于特定的金属和硅组合。退火过程的持续时间从几秒到几分钟不等,快速热退火(RTA)是一种常见的方法,因为它能够实现精确的温度控制和快速的加热和冷却循环。

| 退火方法 | 温度范围 | 持续时间 | 应用 |

|---|---|---|---|

| RTA | 300°C - 600°C | 秒 | 形成金属硅化物 |

| 炉内退火 | 500°C - 950°C | 分钟 | 一般晶格修复和活化 |

| FLA | 400°C - 800°C | 毫秒 | 超浅结点 |

控制这些参数可确保形成的金属硅化物具有所需的特性,如低电阻率和良好的热稳定性。这种优化对先进半导体器件的性能至关重要,特别是在技术节点不断缩小的情况下,电阻最小化和效率最大化是最重要的。

此外,退火技术的选择也会对金属硅化物的质量产生重大影响。例如,快速热退火(RTA)可以精确控制温度曲线,这对于形成杂质扩散最小的高质量硅化物至关重要。相比之下,传统的熔炉退火虽然在更广泛的应用中有效,但可能无法提供先进半导体制造所需的同等精度。

总之,精确控制退火条件对于成功形成金属硅化物至关重要,而金属硅化物的形成又反过来提高了半导体器件的性能和可靠性。这种优化是现代半导体制造的基石,尤其是在技术节点不断缩小、器件性能要求不断提高的情况下。

三维集成技术

快速退火技术在复杂的 3D 集成过程中发挥着关键作用,尤其是在 3D NAND 和 3D DRAM 等先进存储器件的制造过程中。这些技术对于优化构成这些复杂结构的多层结构至关重要,可确保每一层都符合严格的性能和可靠性标准。

在 3D NAND 方面,采用了快速热退火(RTA)和闪灯退火(FLA)等快速退火技术来有效管理热预算。这对于形成超浅结点至关重要,而超浅结点是保持高掺杂活化率同时最大限度减少杂质扩散所必需的。这些技术的快速加热和冷却循环有助于精确控制对各层的热影响,从而提高器件的整体性能。

同样,对于 3D DRAM 而言,快速退火同样至关重要。这些技术提供的高精度热处理可确保存储器堆栈的每一层都得到致密化和优化。这不仅能改善高 K 栅极电介质的电气性能,还能提高存储单元的可靠性和耐用性。高精度控制热条件的能力可以创建均匀且无缺陷的层,这对三维 DRAM 器件的可扩展性和性能至关重要。

总之,快速退火技术对于成功实施 3D 集成工艺不仅有益,而且不可或缺。它们能够精确控制热参数,确保三维结构的每一层都能达到现代半导体器件所要求的严格标准。