氧化铝坩埚简介

氧化铝的性能优势

氧化铝(Al₂O₃)具有一系列性能优势,是真空感应熔炼炉中坩埚耐火材料的理想材料。其特性特别适合承受高温熔炼过程中的苛刻条件。

主要性能优势:

-

电绝缘: 氧化铝具有出色的电气绝缘性能,这对于防止炉内环境中的电气短路至关重要。

-

机械强度: 氧化铝坩埚具有高硬度和机械强度,可承受巨大的机械应力而不会破裂或断裂。

-

耐磨损: 材料固有的抗磨损和耐磨性可确保坩埚在长期使用过程中保持结构完整性。

-

导热性和抗冲击性: 氧化铝具有高导热性和抗热震性,有利于热量的有效分布,降低热应力引起的损坏风险。

-

化学稳定性: 氧化铝在高温下可抵抗强酸和强碱的侵蚀,确保坩埚保持化学惰性,不会在腐蚀性条件下降解。

-

密度低: 氧化铝密度低,坩埚重量轻,有利于搬运和安装。

-

微波透明度: 氧化铝对微波无线电频率的透明度有利于使用微波技术的特定熔化工艺。

-

抗压强度和介电强度: 高抗压强度和介电强度可进一步增强坩埚承受机械和电气应力的能力。

特定性能要求:

对于真空感应熔炼炉,氧化铝坩埚耐火材料的成分必须符合特定标准,以确保最佳性能:

| 性能要求 | 描述 |

|---|---|

| 热稳定性 | 材料必须在高温下保持结构完整性。 |

| 低放气 | 坩埚应尽量减少熔化过程中的气体释放。 |

| 化学惰性 | 耐熔融金属和熔炉气氛的化学反应。 |

| 机械耐久性 | 能承受机械应力而不开裂或断裂。 |

| 均匀热膨胀 | 一致的热膨胀,防止热冲击引起的损坏。 |

这些性能优势和要求共同确保氧化铝坩埚在真空感应熔炼炉中提供可靠耐用的服务,从而提高熔炼过程的整体效率和使用寿命。

形成铝镁尖晶石层

氧化铝坩埚烧结过程完成后,坩埚内壁会形成一层明显的铝镁尖晶石层。这种尖晶石层是一种关键成分,可显著提高坩埚在几个关键领域的性能。

首先,铝镁尖晶石具有显著的热稳定性。这一特性可确保坩埚能够承受剧烈的温度波动而不发生降解,从而延长其使用寿命。热稳定性对于在高温应用(如真空感应熔炼炉)中保持坩埚的结构完整性至关重要。

其次,尖晶石层本身易于烧结。这一特性有利于在烧结过程中形成内聚且均匀的层,这对实现最佳性能至关重要。烧结的简易性不仅简化了制造过程,还有助于提高最终产品的一致性和可靠性。

此外,铝镁尖晶石还具有出色的抗热震性。这意味着坩埚可以承受急剧的温度变化而不会破裂或断裂,而这正是高性能工业应用所不可或缺的特性。增强的抗热震性确保坩埚即使在最苛刻的条件下也能保持功能和效率。

总之,在氧化铝坩埚内壁形成铝镁尖晶石层是制备过程中的关键步骤。该层不仅能增强坩埚的热稳定性,使其更易于烧结,还能显著提高坩埚的抗热震性,最终延长使用寿命,提高整体性能。

坩埚制备工艺

坩埚捣固

氧化铝坩埚的捣固过程控制是确保其结构完整性和性能的关键步骤。这一过程涉及多个细致的阶段,每个阶段都有助于提高坩埚的整体质量。

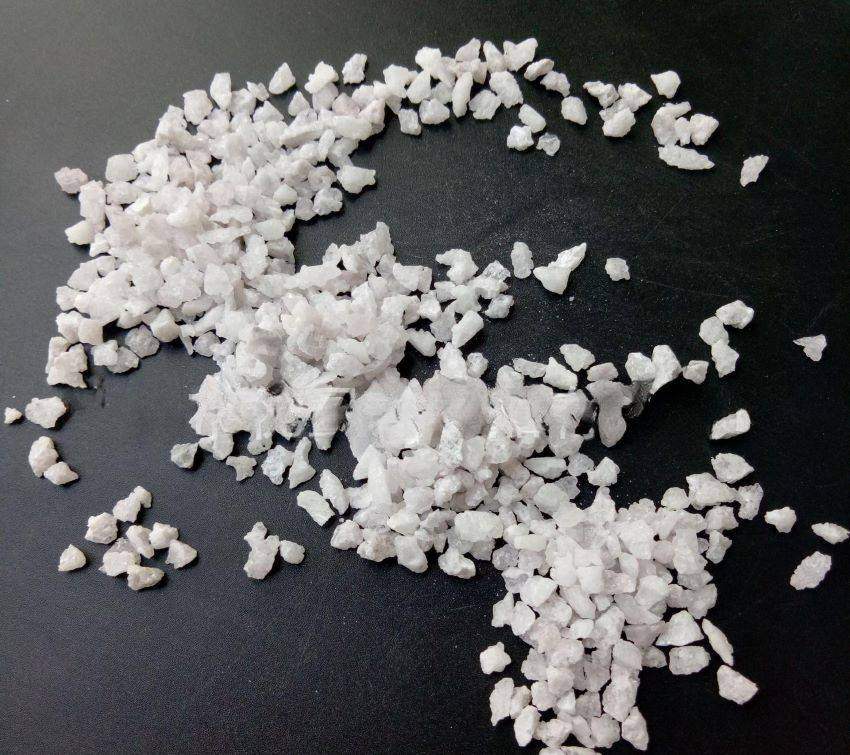

耐磨材料的选择:

耐磨材料的选择至关重要。高纯度氧化铝具有优异的热稳定性和抗化学侵蚀性,因此通常会被选用。材料必须符合严格的纯度标准,以防止在熔化过程中受到任何污染。

捣碎制备:

制备包括精确混合原材料,以达到所需的稠度。这一阶段包括添加粘合剂和增塑剂,以提高混合物的成型性。然后对混合物进行一系列机械捣打,以去除气泡,确保结构致密、均匀。

卸料阶段:

捣碎完成后,材料被卸入模具。模具经过精心设计,与坩埚的规格相匹配,确保最终产品具有正确的尺寸和形状。让材料在模具中沉淀和硬化,形成坩埚的初步形状。

温度测量装置的放置:

对工艺至关重要的是温度测量装置的战略性放置。这些装置嵌入坩埚中,用于监测烘烤和烧结阶段的温度变化。精确的温度控制对防止热应力和确保铝镁尖晶石层的形成至关重要,而铝镁尖晶石层可使坩埚具有抗热震性和较长的使用寿命。

这些阶段中的每个阶段都经过精心控制,以确保最终产品符合真空感应熔炼炉使用的高标准要求。

坩埚烘烤和烧结

真空感应熔炼炉用氧化铝坩埚的制备过程十分复杂,既要进行非真空烘烤,又要进行真空烧结。这种双阶段方法对于确保坩埚内的耐火材料得到充分烘烤和烧结,从而最大限度地减少后续熔炼操作中的放气现象至关重要。

在非真空焙烧阶段,坩埚处于受控的加热条件下,以促进氧化铝颗粒的初步固结。这一阶段对于驱除任何残留水分和挥发性成分至关重要,否则会影响坩埚的完整性和性能。烘烤过程受到严格监控,以确保热量分布均匀,防止局部过热导致结构缺陷。

在非真空焙烧之后,坩埚将进行真空烧结,这一过程可进一步提高坩埚的机械和热性能。在真空条件下,坩埚内的残余气体被抽空,从而创造了一种促进氧化铝材料致密化的环境。这种烧结工艺可形成高度致密和均匀的结构,在高真空熔炼炉中使用坩埚时可显著降低放气率。

这两种工艺的结合不仅能确保氧化铝坩埚得到充分的烘烤和烧结,而且还具有出色的热稳定性和抗热震性。这些特性对于在苛刻的真空感应熔炼应用中保持坩埚的完整性和延长其使用寿命至关重要。

坩埚的使用和性能

坩埚使用条件

烧结后的氧化铝坩埚在生产中总共使用了 21 个熔炉周期。在这些周期中,我们详细记录了熔炼室达到的最大真空度以及每次熔炉操作在精炼阶段保持的真空条件。这些数据的收集有助于评估坩埚在各种操作条件下的性能。

对这些记录的分析揭示了几个关键问题:

- 真空一致性:在整个精炼过程中,坩埚始终保持一定的真空度,这表明坩埚能有效地减少放气。

- 运行稳定性:熔炼室达到的最大真空度在多次使用熔炼炉时保持稳定,这表明坩埚具有很强的抗热降解能力。

- 性能指标:通过比较不同熔炉周期的真空度,可以衡量坩埚的长期性能并预测其剩余使用寿命。

这些观察结果证明了坩埚的可靠性及其在高真空环境中长期使用的适用性,这对于保持熔化过程的完整性和质量至关重要。

分析与讨论

真空感应熔炼炉用氧化铝坩埚的制备过程包括几个关键步骤,每个步骤都经过精心设计,以确保最佳性能和使用寿命。主要关注点之一是 排除湿气 湿气会严重影响坩埚的完整性。如果管理不当,水分会在烧结过程中形成气泡,导致结构薄弱,从而使坩埚在高温条件下失效。

温度监控 温度监控是该工艺的另一个关键环节。通过精确控制烘烤和烧结温度,制造商可以确保氧化铝材料达到最佳致密化,而不会受到热冲击或过度应力。这种细致的温度管理不仅能提高坩埚的热稳定性,还能防止坩埚过早降解,从而延长其使用寿命。

此外,该工艺旨在 最大限度地降低损坏和污染的风险 .坩埚结构中没有外来材料,并使用高纯度氧化铝,这些都是坩埚耐化学反应和物理损坏的关键因素。这确保了坩埚在熔化过程中保持纯净的环境,不含可能影响最终产品质量的杂质。

总之,在氧化铝坩埚的制备过程中,对水分排除、温度监控和污染控制的细致关注不仅能提高其在真空感应熔炼炉中的性能,还能确保其可靠性和长期有效性。

结论

效益概述

氧化铝坩埚是通过真空感应熔炉工艺和随后的烧结工艺精心制作而成的,其内壁和底座上战略性地添加了铝镁尖晶石层。铝镁尖晶石层不仅是被动添加的,而且是显著提高坩埚运行耐久性的关键部件。

首先,铝镁尖晶石层具有优异的抗侵蚀性能。这在坩埚暴露于高速金属流和腐蚀性元素的环境中至关重要,可确保坩埚在长期使用中保持结构完整性。

其次,尖晶石层的热冲击稳定性至关重要。它使坩埚能够承受急剧的温度波动,而不会出现裂纹或降解,这是在高温工业应用中保持稳定性能所不可或缺的特性。

此外,尖晶石层的耐高温性还能确保坩埚在极端高温条件下依然有效。这种耐高温性不仅延长了坩埚的使用寿命,还使其能够应对连续、高强度的操作。

总之,铝镁尖晶石层是一种改变游戏规则的材料,可有效抵御侵蚀、热冲击和高温。这不仅能确保坩埚的使用寿命,还能在较长的炉龄内实现可靠、稳定的性能。

相关产品

- 实验室真空感应熔炼炉

- 工程先进氧化铝 Al2O3 陶瓷坩埚,用于实验室马弗炉

- 定制加工和模塑PTFE特氟龙零件制造商,提供PTFE坩埚和盖子

- 弧形氧化铝陶瓷坩埚 高温耐受工程先进陶瓷

- 工程先进陶瓷用高温氧化铝(Al2O3)炉管