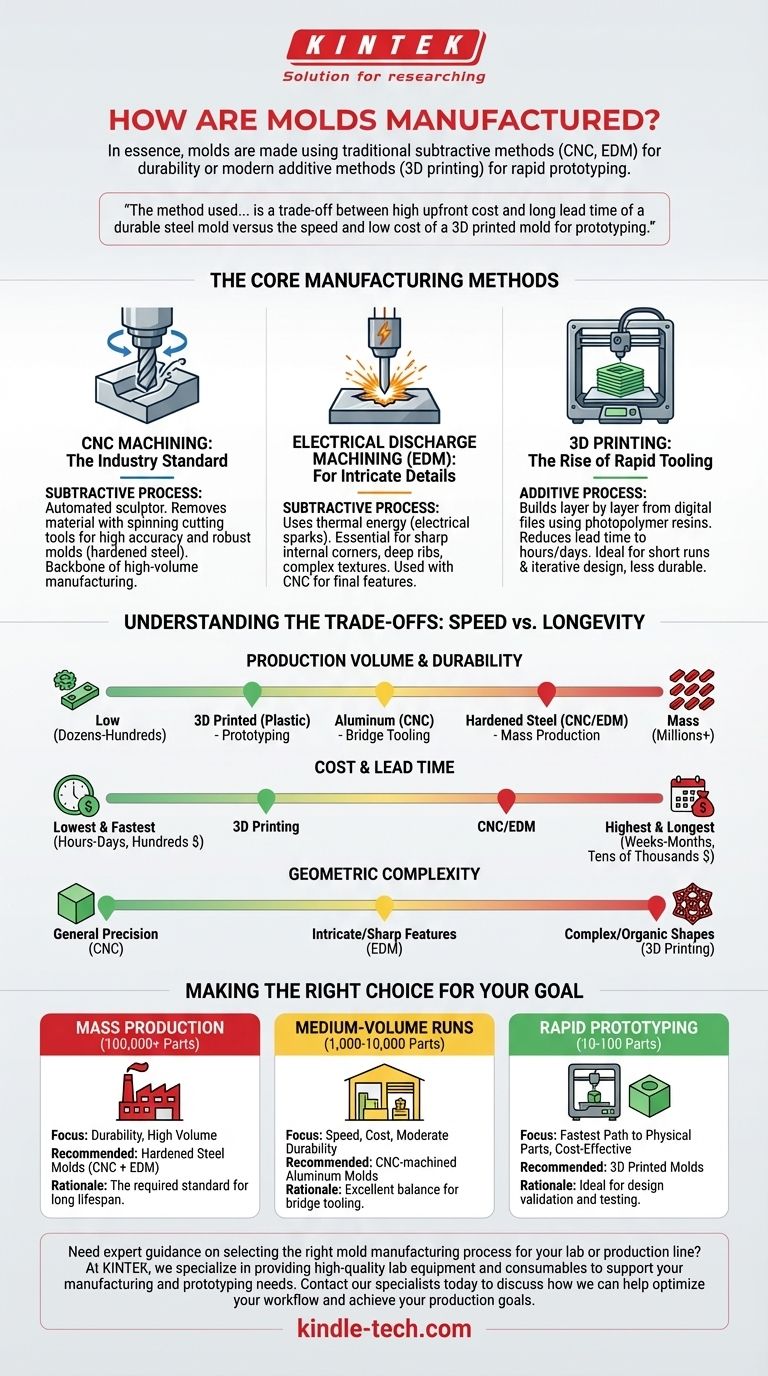

从本质上讲,模具的制造采用传统的减材方法,如 CNC 加工和电火花加工(EDM),或现代的增材方法,如 3D 打印。传统方法从金属块中雕刻出模具,为大规模生产提供极高的耐用性,而 3D 打印则逐层构建模具,实现快速、低成本的原型制作。

模具的制造方法完全取决于其预期用途。核心决策是在用于大规模生产的耐用钢模具的高前期成本和长交货期,与用于原型制作和小批量生产的 3D 打印模具的速度和低成本之间进行权衡。

核心制造方法

了解模具的制造方式,就是理解从实体块中雕刻出某物与从零开始构建某物之间的根本区别。每种方法在现代制造中都扮演着独特的角色。

CNC 加工:行业标准

CNC(计算机数控)加工是一种减材工艺。可以将其想象成一个高度精确、自动化的雕塑家,雕刻一块金属。

计算机将数字设计指令发送给机器,机器使用旋转切削工具系统地从铝或钢的实体块中去除材料,直到形成最终的模具型腔。

这种方法因其高精度和能够用硬化工具钢生产坚固模具而备受推崇,使其成为大批量制造的支柱。

电火花加工 (EDM):用于复杂细节

EDM 是另一种减材工艺,但它使用热能而非机械力。它通过在电极和金属工件之间产生一系列快速、受控的电火花来去除材料。

这项技术对于创建标准切削工具难以或无法生产的特征至关重要,例如尖锐的内角、深肋或复杂的纹理。

EDM 并非独立工艺;它几乎总是与 CNC 加工结合使用,以创建钢模具最终的、高度详细的特征。

3D 打印:快速模具的兴起

3D 打印是一种增材工艺。它不是去除材料,而是根据数字文件逐层构建模具,通常使用通过紫外线固化的光敏聚合物树脂。

这种方法将交货时间从几周或几个月大幅缩短到几小时或几天,使工程师能够以前所未有的速度创建和测试物理原型。

虽然这些塑料模具不如金属模具耐用,但它们足以满足短期生产和迭代设计验证的需求。

了解权衡:速度与寿命

选择模具制造方法是一项战略决策,需要在成本、速度和所需的生产量之间取得平衡。没有单一的“最佳”方法;只有适合工作的正确方法。

生产量和耐用性

模具的寿命与其制造材料直接相关。

- 硬化钢模具(CNC/EDM):专为数百万次注塑循环而设计。这是真正大规模生产的唯一选择。

- 铝模具(CNC):一种“过渡模具”解决方案。它们比钢模具加工更快、更便宜,但磨损速度也快得多,通常可承受数千到数万次循环。

- 3D 打印模具(塑料):专为原型制作而设计。它们可以承受数十到数百次循环,这对于设计验证来说是理想的,但不适合生产。

成本和交货期

不同方法的财务和时间投入差异巨大。

- CNC/EDM:成本最高,交货期最长。一个复杂的钢模具可能花费数万美元,生产时间需要 4-12 周或更长时间。

- 3D 打印:成本最低,交货期最快。一个原型模具可以在内部打印,成本仅需几百美元,不到 24 小时即可完成。

几何复杂性

每种方法在零件几何形状方面都有其独特的优势。

CNC 加工在整体精度方面表现出色,但 EDM 对于尖锐的内部特征是必需的。然而,3D 打印可以创建极其复杂和有机的形状,包括内部冷却通道,这是传统加工无法实现的。

为您的目标做出正确选择

您的生产目标是决定正确模具制造工艺的最重要因素。

- 如果您的主要重点是批量生产(100,000+ 个零件):采用 CNC 加工和 EDM 组合制造的硬化钢模具是实现耐用性的必要标准。

- 如果您的主要重点是中等批量生产(1,000-10,000 个零件):CNC 加工的铝模具在速度、成本和适度耐用性之间提供了出色的平衡。

- 如果您的主要重点是快速原型制作和设计验证(10-100 个零件):3D 打印模具提供了最快、最具成本效益的方式来获得物理零件进行测试。

最终,选择正确的模具制造工艺在于将工具的能力与您的具体项目时间表和生产量相匹配。

总结表:

| 制造方法 | 工艺类型 | 最适合 | 典型材料 | 交货期 | 主要优势 |

|---|---|---|---|---|---|

| CNC 加工 | 减材 | 大规模生产 | 钢、铝 | 4-12 周 | 高精度和耐用性 |

| EDM | 减材 | 复杂细节 | 钢 | 与 CNC 结合使用 | 尖角和复杂特征 |

| 3D 打印 | 增材 | 原型制作和小批量 | 光敏聚合物树脂 | 数小时到数天 | 快速周转和低成本 |

需要专家指导,为您的实验室或生产线选择合适的模具制造工艺吗?

在 KINTEK,我们专注于提供高质量的实验室设备和耗材,以支持您的制造和原型制作需求。无论您是进行需要耐用钢模具的大规模生产,还是使用 3D 打印进行快速原型制作,我们的解决方案都能确保精度和效率。

立即联系我们的专家,讨论我们如何帮助您优化工作流程并实现您的生产目标。

图解指南