控制感应加热过程温度的主要方法是精确调节输送到感应线圈的电功率。您不是直接设置线圈本身的温度;您是在控制能量传递到工件的速率。这通过调节流经线圈的交流电的幅度和频率来实现,这反过来又决定了加热效果的强度。

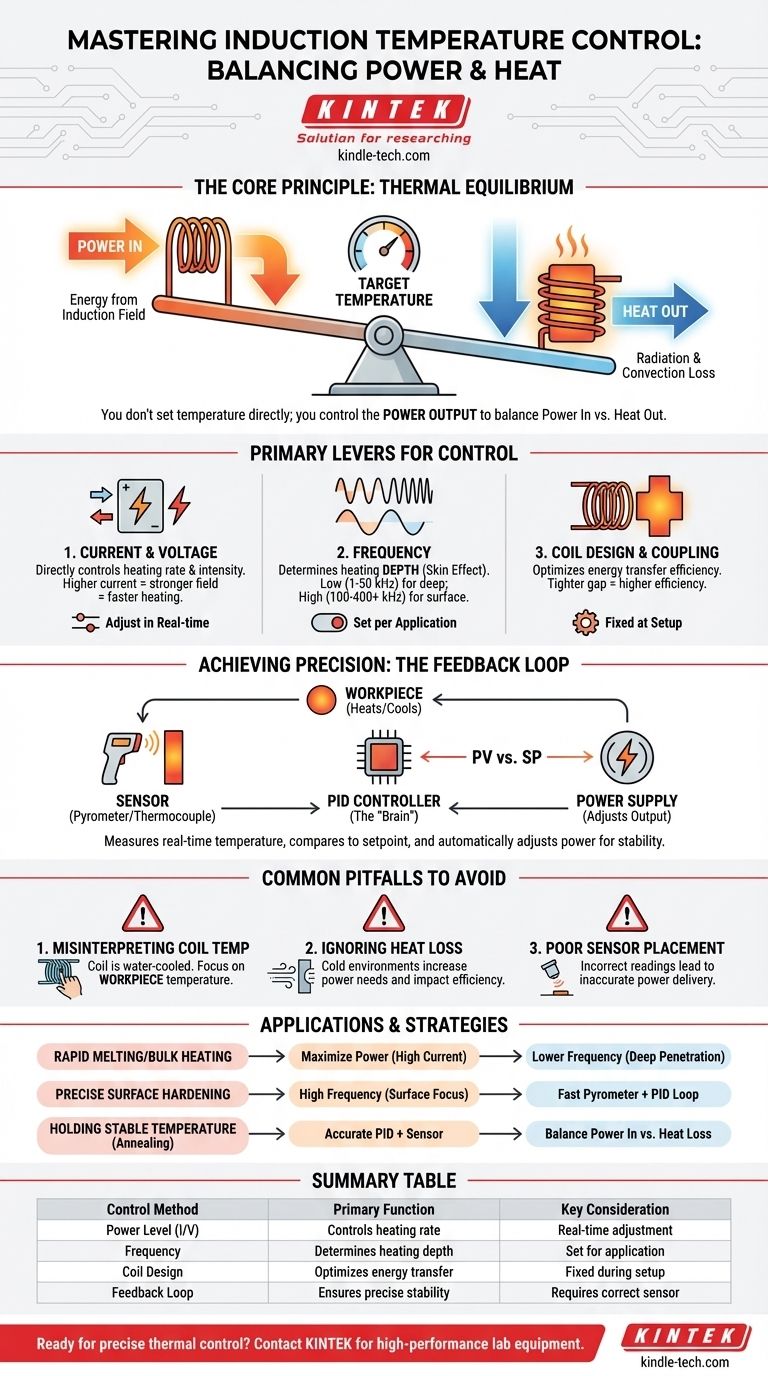

核心原则是您不直接控制温度,而是控制功率输出。要在工件中达到稳定的目标温度,需要平衡通过感应场输入的功率与工件自然散失到周围环境的热量。

核心原则:功率输入与热量输出

感应系统加热放置在线圈内的金属部件(工件)。该部件的最终温度不是一个固定属性,而是热平衡的结果。

理解热平衡

感应场不断向工件添加热能——这是功率输入。同时,热工件通过辐射和对流向环境散失能量——这是热量输出。

要升高温度,功率输入必须大于热量输出。要保持稳定温度(设定点),功率输入必须精确等于热量输出。

控制感应功率的主要杠杆

为了管理热平衡,您有几个可用的杠杆,所有这些都控制着方程的功率输入侧。

调节电流和电压

最直接和常见的方法是调节流经线圈的电流量。更高的电流会产生更强的磁场,这会在工件中感应出更强大的电流,从而导致更快、更强烈的加热。现代固态电源允许对这种功率水平进行近乎瞬时和精确的控制。

修改频率

交流电的频率是一个关键参数,尽管它通常是为特定应用设定的,而不是实时调节的。频率决定了“趋肤效应”,即感应电流穿透工件的深度。

- 低频(例如,1-50 kHz): 穿透材料更深。这非常适合熔化、整体淬火或加热大型坯料。

- 高频(例如,100-400+ kHz): 将加热效果集中在表面。这用于表面淬火、钎焊或焊接等应用。

优化线圈设计

线圈设计是工艺开始前设定的基本控制因素。能量传输的效率在很大程度上取决于耦合,即线圈与工件之间的接近度和几何关系。

匝数更多或线圈与部件之间间隙更小的线圈将更有效地传输能量,从而需要更少的电源功率来实现相同的加热速率。

通过反馈回路实现精确控制

手动调节功率以保持温度是不切实际的。专业系统使用闭环反馈系统来自动实现精确且可重复的温度控制。

温度传感器的作用

您无法控制您未测量的事物。需要一个传感器来读取工件的实时温度。两种最常见的类型是:

- 红外测温仪: 一种非接触式传感器,通过读取部件发出的热辐射来测量温度。它速度快,非常适合自动化过程。

- 热电偶: 一种接触式探头,必须物理接触工件。它精度高,但对于移动部件来说可能较慢且不实用。

PID控制器

传感器将其读数发送到PID(比例-积分-微分)控制器。这是温度控制系统的“大脑”。

PID控制器不断将传感器的读数(实际温度)与所需温度(设定点)进行比较。然后,它自动计算并调整电源的输出,以最大程度地减少差异,防止温度过冲并以卓越的稳定性保持设定点。

要避免的常见陷阱

误解线圈温度

线圈本身几乎总是水冷的,并保持相对凉爽。您正在控制线圈内部工件的温度,而不是线圈本身的温度。

忽略热量损失

如果工件处于寒冷或通风的环境中,它会更快地散失热量。系统将需要提供更多的功率来维持目标温度,从而影响能源效率。

传感器放置不当

瞄准不当的红外测温仪或安装不当的热电偶会向控制器提供错误读数。这是常见的错误来源,导致系统提供过多或过少的功率,从而导致工件温度不正确。

如何将其应用于您的项目

您的温度控制方法应由您的加热过程目标决定。

- 如果您的主要重点是快速熔化或整体加热: 优先考虑通过高电流最大化功率输出,并选择较低频率以实现深层能量穿透。

- 如果您的主要重点是精确的表面淬火: 使用高频集中热量,并依靠快速响应的红外测温仪和PID控制器进行严格、可重复的控制。

- 如果您的主要重点是保持退火或回火的稳定温度: 具有经过良好调谐的PID控制器的高度精确的闭环反馈系统对于完美平衡功率输入与持续热量损失至关重要。

最终,掌握感应温度控制来自于理解您正在管理特定材料和环境中的动态能量平衡。

总结表:

| 控制方法 | 主要功能 | 关键考虑因素 |

|---|---|---|

| 功率水平(电流/电压) | 直接控制加热速率和强度 | 最常见的实时调整 |

| 频率 | 决定加热深度(趋肤效应) | 根据应用设置(表面加热与深层加热) |

| 线圈设计与耦合 | 优化能量传输效率 | 每个应用固定,对设置至关重要 |

| 反馈回路(传感器 + PID) | 提供精确、自动的温度稳定性 | 需要正确的传感器放置和调谐 |

准备好在您的实验室中实现精确的热控制了吗? KINTEK 专注于高性能实验室设备,包括根据您的特定材料和工艺量身定制的感应加热系统。我们的专家可以帮助您选择合适的系统并对其进行优化,以实现最大效率和可重复性。

立即联系我们,讨论您的应用,并了解 KINTEK 的解决方案如何提升您的研究或生产成果!

图解指南