化学气相沉积(CVD)的核心原理是,通过将含碳气体通入真空室中加热的金属基板上方来制备石墨烯。高温导致气体分解,碳原子沉积在金属表面,金属在此过程中充当催化剂。这些原子随后自组装成单层石墨烯特有的六边形晶格。

虽然许多方法都可以生产石墨烯,但它们通常在规模和质量方面存在困难。化学气相沉积是最有前景的工业规模技术,因为它允许生长大面积、连续且高质量的单层石墨烯薄片。

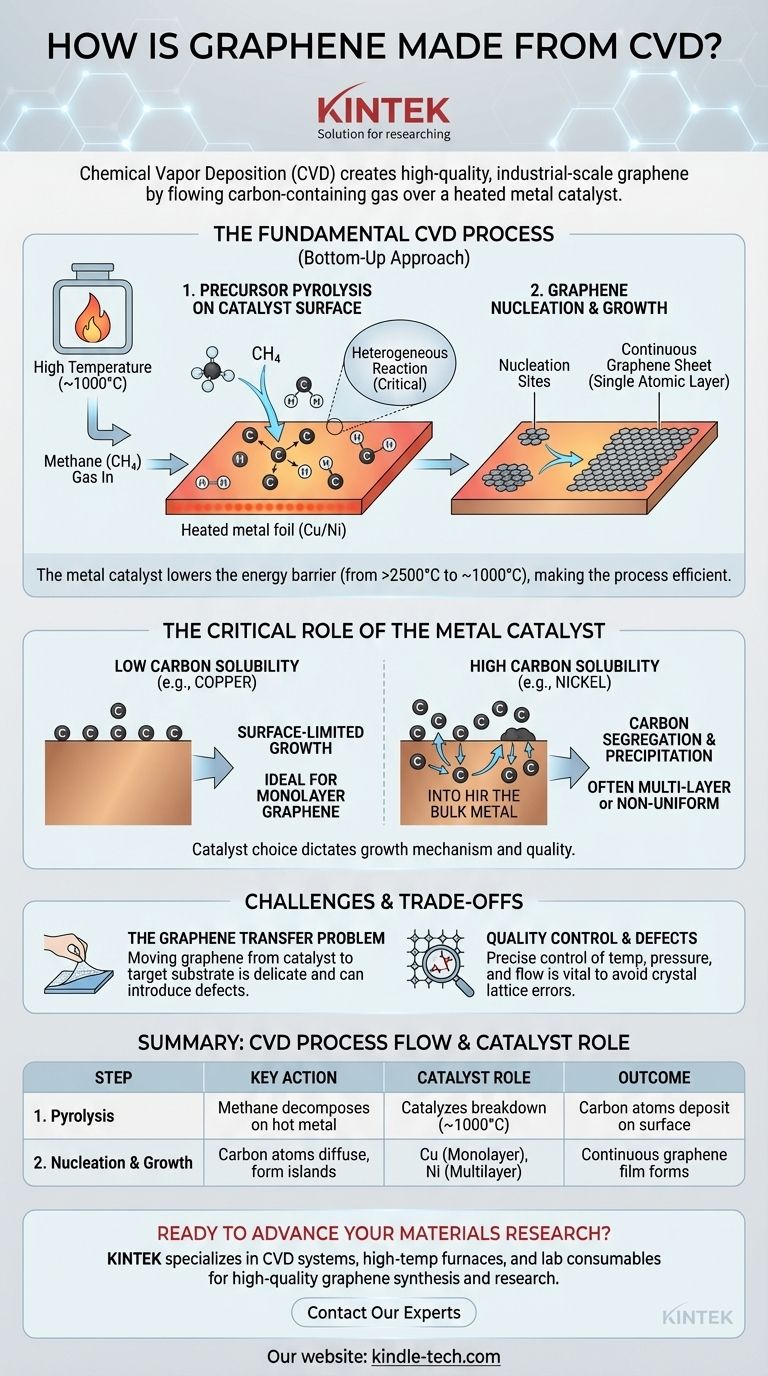

基本的CVD工艺:两步分解

石墨烯合成的整个CVD过程是一种“自下而上”的方法,这意味着材料是原子逐个构建的。这个过程可以归结为在高温(约1000°C)下发生的两个基本步骤。

步骤1:催化剂表面的前驱体热解

首先,将碳前驱体气体,最常见的是甲烷(CH₄),引入反应室。

气体流过加热的金属基板,通常是铜(Cu)或镍(Ni)的薄箔。高温导致前驱体气体分子分解,或热解,形成活性碳原子和其他物种。

至关重要的是,这种分解必须发生在热金属表面(异相反应)。如果它发生在远离基板的气相中,碳原子会聚集成烟灰,从而降低最终石墨烯薄膜的质量。

步骤2:石墨烯成核与生长

一旦金属表面有游离碳原子,它们就开始扩散并排列。

这些移动的原子最终形成小的、稳定的簇,充当成核位点。从这些点开始,随着更多的碳原子附着到初始岛的边缘,石墨烯晶体开始生长。

随着时间的推移,这些独立的岛屿会膨胀并合并,最终形成覆盖金属基板整个表面的连续单原子层石墨烯。

金属催化剂的关键作用

金属基板不仅仅是一个被动表面;它是一个活跃的催化剂,对整个过程至关重要。没有它,反应将不切实际。

降低能垒

催化剂的主要作用是显著降低两步反应所需的活化能。

如果没有催化剂,形成石墨结构将需要超过2500°C的温度。金属基板使该过程能够在更易于管理的约1000°C下高效进行,从而节省大量能源并简化反应器设计。

决定生长机制

金属催化剂的选择也决定了石墨烯的形成方式,这直接影响最终的质量和层数。这由金属的碳溶解度决定。

对于碳溶解度低的金属,如铜(Cu),该过程是表面限制的。碳原子不能溶解到块状铜中,因此它们停留在表面并形成单层。一旦表面被覆盖,生长就有效地停止了,这使得铜成为生产高质量单层石墨烯的理想催化剂。

对于碳溶解度高的金属,如镍(Ni),其机制有所不同。在高温下,碳原子溶解并扩散到块状金属中。当基板冷却时,碳的溶解度降低,导致它析出或偏析回表面形成石墨烯。这个过程更难控制,通常会导致多层或不均匀的石墨烯。

理解权衡和挑战

虽然CVD是一种强大的技术,但它并非没有复杂性和挑战,需要仔细管理。

石墨烯转移问题

CVD石墨烯在金属催化剂上生长,但它几乎总是在不同的基板上使用,例如硅或柔性聚合物。这需要一个困难的转移过程。

石墨烯薄膜必须小心地从金属箔上剥离并转移到目标基板上,这是一个精细的过程,可能会引入皱纹、撕裂和污染,从而损害材料的卓越性能。

质量控制和缺陷

石墨烯薄膜的最终质量对工艺条件极其敏感。

温度、气压和流速等变量必须精确控制。不当的条件可能导致晶格中形成缺陷或生长出不希望的多层斑块,即使在铜基板上也是如此。

为您的目标做出正确选择

最佳的CVD方法完全取决于您打算生产的特定类型石墨烯。通过理解核心原理,您可以根据自己的需求调整工艺。

- 如果您的主要重点是大面积、高质量的单层石墨烯: 使用低碳溶解度催化剂,如铜箔,因为其表面限制的生长机制是自调节的。

- 如果您的主要重点是探索多层石墨烯: 可以使用高碳溶解度催化剂,如镍,但您必须精确控制冷却速率以管理碳偏析。

- 如果您的主要重点是工艺优化和研究: 专注于温度和前驱体气体流量之间的相互作用,以控制成核位点的密度和石墨烯薄膜的最终晶粒尺寸。

最终,掌握CVD工艺是将石墨烯从实验室奇迹转变为工业规模材料的关键。

总结表:

| CVD工艺步骤 | 关键操作 | 催化剂作用 | 结果 |

|---|---|---|---|

| 1. 前驱体热解 | 甲烷气体在热金属表面(例如,Cu,Ni)分解 | 在约1000°C下催化气体分解(无催化剂则需2500°C) | 碳原子沉积在催化剂表面 |

| 2. 成核与生长 | 碳原子扩散并形成六边形晶格岛 | Cu(低溶解度)实现单层生长;Ni(高溶解度)实现多层生长 | 形成连续的石墨烯薄膜 |

准备好使用精密实验室设备推进您的材料研究了吗? KINTEK专注于提供您合成和研究高质量石墨烯所需的CVD系统、高温炉和基本实验室耗材。我们的专业知识支持实验室优化生长参数并获得可靠、可重复的结果。立即联系我们的专家,讨论我们的解决方案如何加速您的石墨烯创新!

图解指南