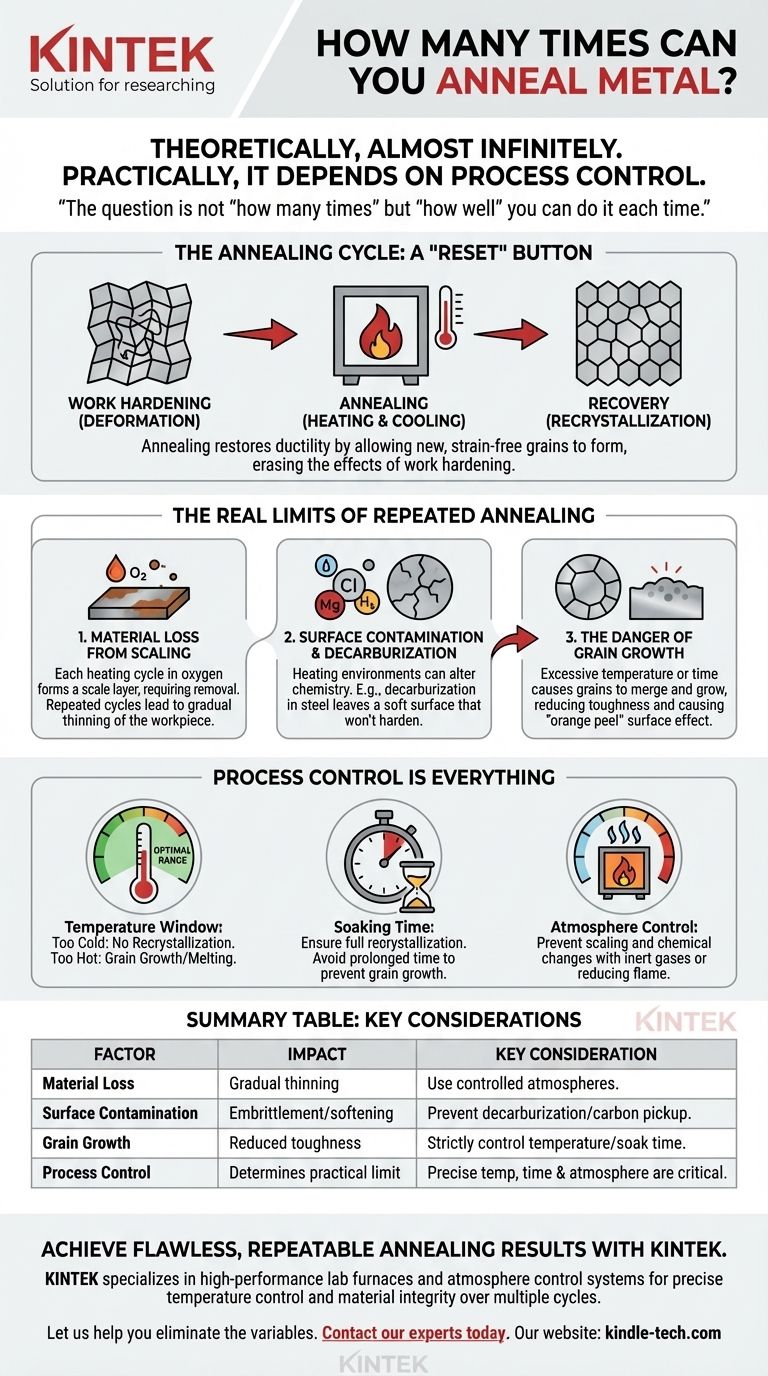

原则上,纯金属可以进行几乎无限次的退火。 退火过程是一个恢复过程,旨在在金属经过加工硬化后重置其内部晶体结构。然而,实际限制不是由退火行为本身决定的,而是由每次加热和冷却循环的精度和控制决定的。

问题不在于你可以退火“多少次”,而在于你每次能“做得多好”。重复退火的真正限制是实际的,而非理论上的,它们是由工艺控制不当导致的材料损失、污染和晶粒长大引起的。

我们为什么要退火:加工硬化与恢复的循环

理解加工硬化

当您弯曲、锤打或拉拔金属时,您正在使内部晶体结构发生变形。这个过程被称为加工硬化或应变硬化,它使金属更坚固、更脆,从而抵抗进一步的塑形。

在内部,这是因为称为位错的微观缺陷相互缠结,阻止了晶面轻易地相互滑动。

退火的作用:“重置”按钮

退火是将金属加热到特定温度然后冷却的受控过程。这种热能使内部结构自我修复,释放应力并恢复金属的延展性。

本质上,退火充当“重置”按钮,使金属再次变软且易于加工。

机制:再结晶

退火的魔力是通过一个称为再结晶的过程发生的。在目标温度下,新的、无应变的晶粒开始在变形的结构内形成。

这些新晶粒会吞噬旧的、缠结的晶粒,从而有效地消除加工硬化的影响,使金属恢复到最柔软的状态。

重复退火的实际限制

虽然退火过程本身具有恢复性,但实际操作引入了可能使金属在多次循环中退化的变量。

问题 1:氧化皮导致的材料损失

每次金属在有氧气存在的情况下加热时,其表面都会氧化,形成一层氧化皮。这对于铜、黄铜和非不锈钢尤其如此。

这种氧化皮必须被清除,通常使用酸洗或研磨。每次加热和清洁循环都会去除少量材料,这在几十个循环后可能会变得很可观,导致工件变薄。

问题 2:表面污染和脱碳

加热环境会改变金属的化学成分。例如,富燃火焰可能会向铜表面引入碳,导致脆化。

相反,对于碳钢,在富氧环境中加热会导致脱碳,即碳从表面被烧掉。这会在表面留下一个不会正常硬化的软铁层,从而损害成品零件的完整性。

问题 3:晶粒长大的危险

如果金属加热到其再结晶温度以上或在高温下停留时间过长,新形成的晶粒将开始合并并长大。

过度的晶粒长大是有害的。它会降低金属的韧性和强度。当弯曲时,具有非常大晶粒的金属可能会表现出粗糙、凹凸不平的表面纹理,称为“橘皮”效应。这种损坏通常是不可逆的。

理解权衡:工艺控制至关重要

您能否在不损坏金属的情况下反复退火一块金属,取决于您是否掌握了三个变量。在这些领域的任何失败才是真正限制您的工件寿命的原因。

温度窗口:过热与过冷

每种合金都有特定的退火温度范围。

- 温度过低,则不会发生再结晶,意味着金属仍然保持加工硬化状态。

- 温度过高,则有严重晶粒长大甚至熔化金属的风险。

使用测温蜡笔或校准的熔炉对于可重复、无损的结果至关重要。

时间因素:保温和冷却

金属必须在退火温度下保持足够长的时间——这个过程称为“保温”——以使整个横截面完全再结晶。较厚的工件需要更长的保温时间。

然而,一旦完全再结晶发生,在高温下停留的任何额外时间只会导致不希望发生的晶粒长大。冷却速度对某些合金也至关重要,并会影响最终性能。

环境因素:气氛控制

加热过程中控制气氛可以防止氧化皮形成和化学变化。对于珠宝商来说,这意味着使用中性或轻微还原性的火焰。

在工业环境中,这是通过在充满惰性气体(如氩气或氮气)的熔炉中退火来实现的,以保护金属表面。

如何将此应用于您的工作

您管理重复退火循环的策略取决于您的材料和目标。

- 如果您的主要重点是珠宝或铜艺: 优先考虑清洁的加热实践和准确的温度控制,以最大限度地减少氧化皮造成的材料损失,并防止导致晶粒长大的过热。

- 如果您的主要重点是碳钢锻造: 要密切关注您的锻炉气氛和加热时间,以防止脱碳,这会破坏钢材的硬化能力。

- 如果您的主要重点是合金的工业成型: 实施精确、校准的熔炉控制,以控制温度、时间和气氛,确保一致、可重复的结果而不会造成材料降解。

通过掌握退火过程,您就可以控制金属的基本性能,从而能够随心所欲地对其进行塑形。

摘要表:

| 因素 | 对重复退火的影响 | 关键考虑因素 |

|---|---|---|

| 材料损失(氧化皮) | 工件逐渐变薄 | 使用受控气氛以最大限度地减少氧化。 |

| 表面污染 | 脆化或软化 | 防止钢材脱碳;避免铜材吸收碳。 |

| 晶粒长大 | 韧性降低,“橘皮”表面 | 严格控制温度和保温时间。 |

| 工艺控制 | 决定实际限制 | 精确的温度、时间和气氛至关重要。 |

使用 KINTEK 实现完美、可重复的退火结果。

无论您从事珠宝制作、锻造还是工业金属成型,精确的温度控制和保护性气氛对于在多个循环中保持材料完整性都是不可或缺的。KINTEK 专注于高性能实验室熔炉和气氛控制系统,可提供您的工作所需的精度和可靠性。

让我们帮助您消除限制您工艺的变量。 立即联系我们的专家,为您的实验室或车间找到完美的退火解决方案。

图解指南