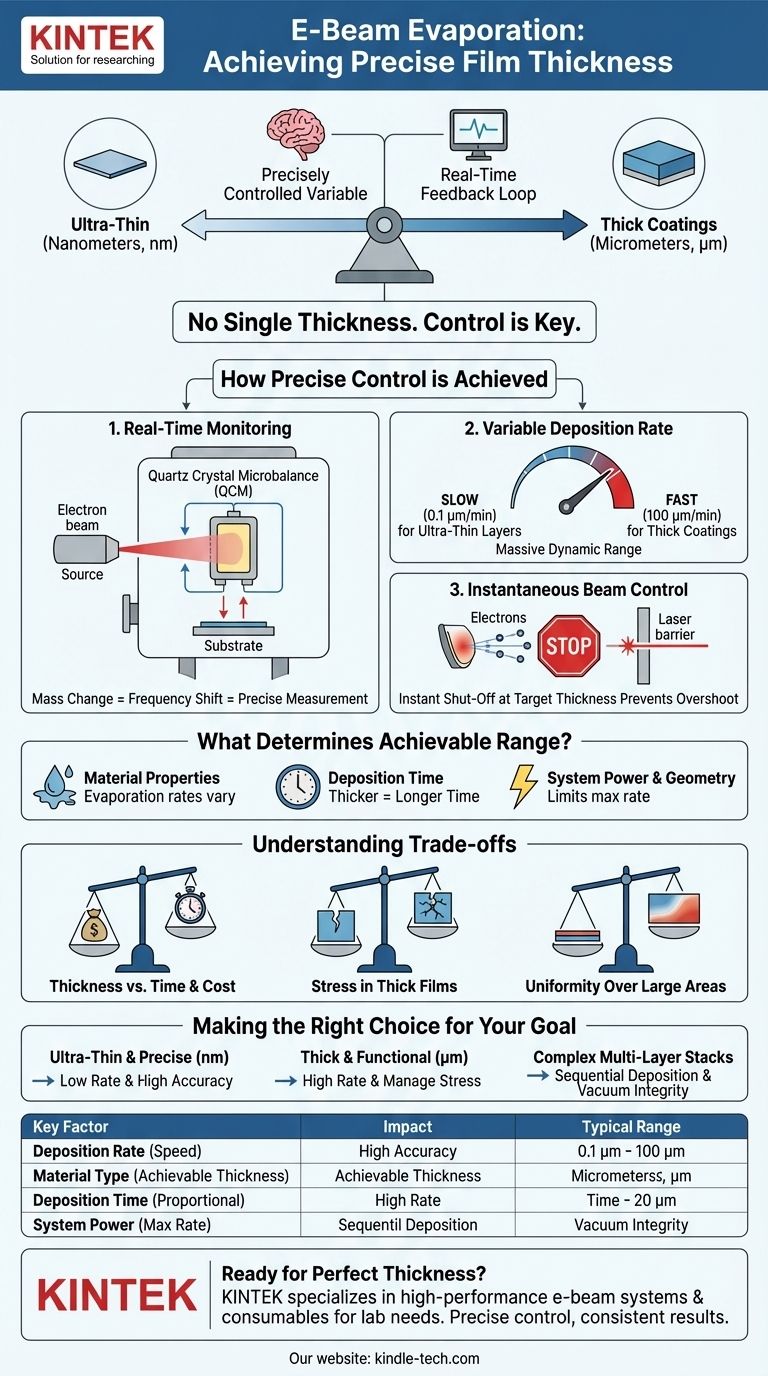

电子束蒸发形成的薄膜没有单一的固定厚度;相反,厚度是一个根据特定应用量身定制的精确控制变量。该过程的特点是其范围极广,能够生产从仅几纳米到远超100微米的薄膜。这种控制是通过使用石英晶体监测器实时测量薄膜生长情况,并在达到所需厚度时立即关闭电子束来实现的。

电子束蒸发的 核心原理不在于实现固定的厚度,而在于对沉积过程进行精确的实时控制。这使得薄膜厚度范围异常宽泛,主要受所用材料和程序分配的时间限制。

电子束蒸发如何实现精确的厚度控制

现代电子束蒸发的决定性特征是其反馈驱动的控制系统。该系统允许操作员以高重复性瞄准并实现特定的薄膜厚度。

实时监测的作用

整个过程由真空室内的石英晶体微天平 (QCM) 控制。当蒸发材料覆盖晶体时,其共振频率会发生变化。

这种频率变化与添加到晶体上的质量成正比,从而可以对不断增长的薄膜厚度进行极其精确的实时测量。

沉积速率的影响

电子束系统提供了巨大的沉积速率动态范围,通常从每分钟 0.1 到 100 微米(μm/min)。

对于极薄和精确的层,使用非常慢的速率。对于厚实的保护涂层,系统可以以其最大速率运行以减少工艺时间。

瞬时束控制

一旦 QCM 指示达到目标厚度,系统会立即关闭电子束。这种即时停止对于防止超调和确保最终薄膜厚度达到纳米级的精度至关重要。

决定可实现厚度范围的因素是什么?

尽管理论上用途广泛,但薄膜厚度的实际限制受到几个因素的影响,包括材料特性和系统配置。

材料蒸发特性

每种材料都有独特的蒸发速率,这取决于其熔点和电子束施加的功率。诸如钨或金属氧化物之类的高温材料的沉积速度可能慢于诸如铝或金之类的材料。

沉积时间

最直接的因素是时间。更厚的薄膜只需要更长的沉积时间。以 10 µm/min 沉积的 100 µm 薄膜需要 10 分钟,而以 0.1 µm/min 沉积的 10 纳米薄膜仅需 6 秒。

系统功率和几何形状

电子枪的最大功率以及源与基板之间的距离(“工作距离”)会影响可实现的最大沉积速率,从而影响生产非常厚的薄膜的速度。

理解权衡

选择目标厚度需要平衡相互竞争的因素。电子束蒸发的通用性伴随着工程和物理方面的考虑,了解这些因素非常重要。

厚度与时间及成本

极厚的薄膜(数百微米)沉积可能需要大量时间。这会增加运营成本并降低系统的吞吐量。

厚膜中的应力

随着薄膜变厚,内部应力会积聚。这可能导致薄膜粘附性差、开裂或从基板上剥落,为许多材料组合设定了一个实际的上限。

大面积均匀性

尽管 QCM 提供了精确的点测量,但随着薄膜变厚,在大面积基板上实现完美的厚度均匀性变得更具挑战性。沉积羽流具有需要管理的自然分布。

为您的目标做出正确的选择

您的应用需求将决定使用电子束蒸发实现薄膜厚度的最佳方法。

- 如果您的主要重点是超薄、精确的层(纳米级): 利用系统的低沉积速率和实时石英晶体监测器的高精度。

- 如果您的主要重点是厚的功能涂层(微米级): 利用高沉积速率来最大限度地减少工艺时间,但要注意管理内部薄膜应力。

- 如果您的主要重点是复杂的多层堆栈: 利用顺序沉积不同材料的能力,对每一单独的层进行精确的厚度控制,而无需中断真空。

最终,电子束蒸发为您提供了控制能力,以创建您的设计所需的精确薄膜厚度。

总结表:

| 关键因素 | 对厚度的影响 | 典型范围 |

|---|---|---|

| 沉积速率 | 控制薄膜生长的速度 | 0.1 - 100 μm/min |

| 材料类型 | 影响可实现的厚度 | 因熔点而异 |

| 沉积时间 | 与厚度成正比 | 几秒到几小时 |

| 系统功率 | 限制最大沉积速率 | 取决于电子枪功率 |

准备好为您的应用沉积完美的薄膜厚度了吗? KINTEK 专注于为实验室需求提供高性能的电子束蒸发系统和耗材。我们的解决方案提供了您获得一致结果所需的精确控制和可靠性,从超薄层到厚涂层。立即联系我们的专家,讨论我们如何优化您的沉积过程!

图解指南

相关产品

- HFCVD设备用于拉丝模具纳米金刚石涂层

- 电子束蒸发镀膜导电氮化硼坩埚 BN坩埚

- 钼钨钽蒸发舟,适用于高温应用

- 915MHz MPCVD金刚石设备 微波等离子体化学气相沉积系统反应器

- 实验室灭菌器 实验室高压灭菌器 脉冲真空升降灭菌器