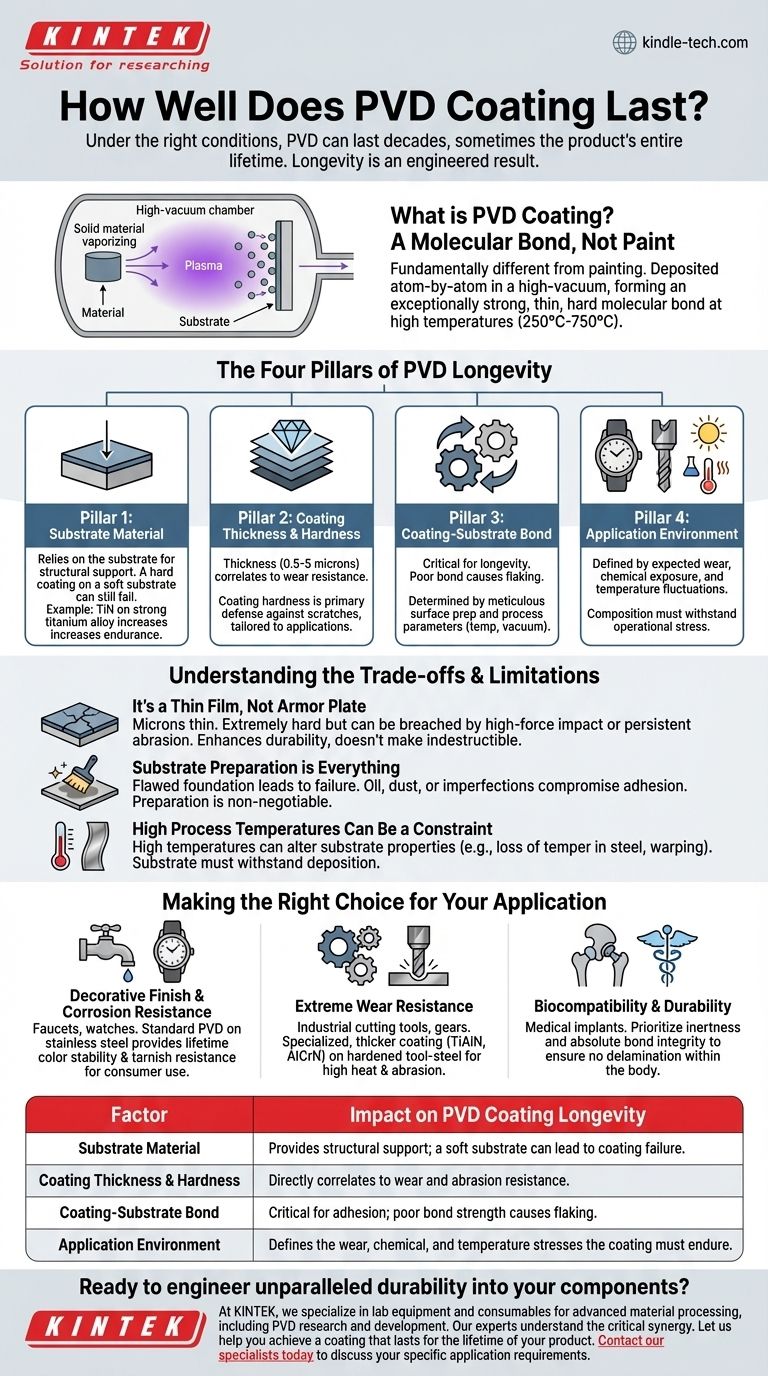

在适当的条件下,PVD涂层可以持续数十年,有时甚至可以使用产品的整个生命周期。寿命不是一个固定的数字,而是特定涂层材料、其厚度、涂覆的基材以及其所承受的环境应力共同作用的结果。它是一种高度耐用的表面处理,但其寿命取决于其设计。

问题不仅仅是“PVD能持续多久”,而是“为了使PVD在我特定的应用中持久,必须控制哪些因素?”它的耐用性并非仅凭名称就固有存在;它是通过材料科学和工艺控制的精心协同作用而设计的。

什么是PVD涂层?分子键合,而非油漆

物理气相沉积(PVD)与传统的电镀或喷漆有着根本的不同。它不是一层干燥在表面的液体。

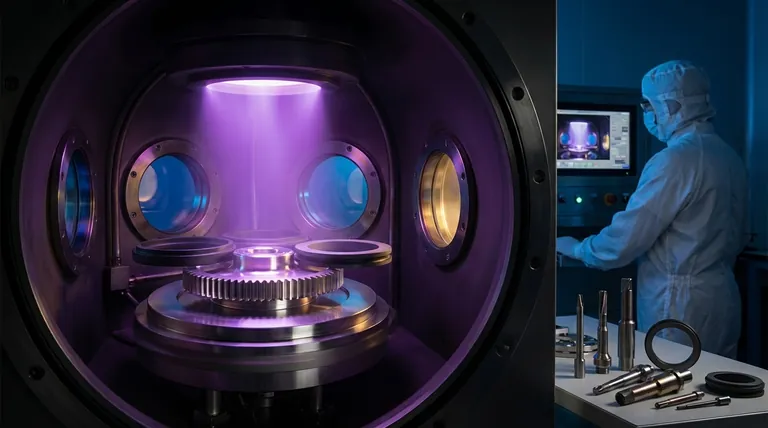

沉积过程

该过程在高真空室中进行。将固体材料,如氮化钛,汽化成等离子体。

然后,这种等离子体逐原子地沉积到部件(“基材”)上。这在表面形成一层非常薄、坚硬且紧密结合的薄膜。

分子级别的变化

由于这发生在分子水平上,并且通常在高温(250°C至750°C)下进行,涂层与基材形成了极其牢固的结合。这就是为什么与其它方法相比,PVD涂层以其卓越的耐磨损和耐腐蚀性而闻名。

PVD寿命的四大支柱

PVD涂层的耐用性并非偶然。它由四个相互关联的因素决定。理解这些是指定满足您期望的涂层的关键。

支柱1:基材材料

PVD涂层的性能与其所附着的材料密不可分。涂层是一种薄膜,通常在0.5到5微米之间,其结构支撑依赖于基材。

涂在软基材上的硬涂层仍然容易凹陷,可能导致涂层开裂。基础材料决定了最终产品的整体强度和抗疲劳性。

例如,在坚固的钛合金上进行氮化钛(TiN)涂层处理,可以显著提高部件的耐用性和疲劳极限。

支柱2:涂层厚度和硬度

厚度直接关系到耐磨性。在磨蚀条件下,较厚的涂层需要更长的时间才能磨损殆尽。

然而,涂层材料本身的硬度是抵抗划痕和磨损的主要防御。不同的PVD材料提供不同级别的硬度,以适应特定的应用。

支柱3:涂层-基材结合力

最坚固、最硬的涂层,如果剥落,也是无用的。涂层与基材之间的结合力可以说是影响寿命的最关键因素。

这种结合力取决于细致的表面准备工作和特定的PVD工艺参数,包括温度和真空压力。结合力差是PVD过早失效的最常见原因。

支柱4:应用环境

暴露于偶尔摩擦的PVD涂层手表外壳,其寿命将远远超过每天承受极端高温和磨损的PVD涂层工业切割工具。

您必须定义预期的磨损、化学暴露和温度波动。必须选择涂层的成分和厚度,以承受其特定的操作环境。

理解权衡和局限性

尽管PVD非常有效,但它并非无懈可击的解决方案。客观性要求承认其局限性。

它是一层薄膜,不是装甲板

PVD涂层只有几微米厚。虽然极其坚硬和致密,但它可能会被尖锐、高冲击力的撞击刺穿,或被极端、持续的磨损磨掉。它增强了耐用性;它不会使部件变得坚不可摧。

基材准备是一切

PVD工艺无法修复有缺陷的基础。基材表面上的任何油污、灰尘或瑕疵都会损害涂层的附着力,导致起泡或剥落。适当表面准备的成本和时间是不可协商的。

高工艺温度可能是一个限制因素

许多PVD工艺所需的高温可能会改变基材的性能。例如,一些经过热处理的钢材可能会失去回火,或者某些合金可能会变形。基材必须能够承受沉积环境。

为您的应用做出正确的选择

要获得所需的性能,您必须将PVD规格与您的主要目标相匹配。

- 如果您的主要重点是装饰性饰面和耐腐蚀性(例如,水龙头、手表): 标准PVD涂层在不锈钢上,将为典型的消费者使用提供终身的颜色稳定性和抗氧化性。

- 如果您的主要重点是极端的耐磨性(例如,工业切割工具、齿轮): 您需要一种特殊的、更厚的涂层(如TiAlN或AlCrN)应用于硬化的工具钢基材上,以应对高温和磨损。

- 如果您的主要重点是生物相容性和耐用性(例如,医疗植入物): 涂层和基材的选择必须优先考虑惰性和绝对的结合完整性,以确保材料在体内不会分层。

通过理解这些控制因素,您可以有效地设计出产品的耐用性。

总结表:

| 因素 | 对PVD涂层寿命的影响 |

|---|---|

| 基材材料 | 提供结构支撑;软基材可能导致涂层失效。 |

| 涂层厚度和硬度 | 直接关系到耐磨损和耐磨蚀性。 |

| 涂层-基材结合力 | 对附着力至关重要;结合力差会导致剥落。 |

| 应用环境 | 决定了涂层必须承受的磨损、化学和温度应力。 |

准备好为您的部件设计无与伦比的耐用性了吗? PVD涂层的寿命是一门精确的科学。在KINTEK,我们专注于先进材料加工的实验室设备和耗材,包括PVD的研发。我们的专家了解基材、涂层材料和工艺参数之间关键的协同作用。让我们帮助您实现涂层能够持续您产品整个生命周期的目标。 立即联系我们的专家,讨论您的特定应用需求,并为您的实验室或生产需求发现合适的PVD解决方案。

图解指南