从核心来看,钢材的回火过程分为四个不同的阶段,每个阶段都在特定的温度范围内发生,并导致钢材内部微观结构发生独特的变化。这些阶段不仅仅是任意的温度里程碑;它们代表了冶金转变的可预测序列,用淬火钢的极端硬度换取急需的韧性和延展性。

回火最好不要理解为单一的加热事件,而是在四个微观结构阶段中受控的旅程。您停留在哪个“阶段”决定了硬度和韧性之间的最终平衡,从而使您能够根据精确的工程要求调整钢材的性能。

为什么回火是必要的:从脆性到韧性

要理解回火的阶段,您必须首先理解淬火后钢材的状态。它是一种极端的材料,既有用又危险。

起点:淬火马氏体

当钢材被加热到高温然后快速冷却(淬火)时,其原子结构被困在一种称为马氏体的配置中。

这种马氏体结构极其坚硬且非常脆,就像玻璃一样。虽然高硬度有利于耐磨性,但脆性使得钢材在大多数应用中毫无用处,因为它会在冲击或应力下破碎。

目标:用硬度换取韧性

回火是将这种脆性马氏体钢重新加热到低于其相变点的温度的受控过程。

这种再加热为被困的碳原子提供了足够的能量,使其移动并重新排列成更稳定的结构。这个过程可以消除内部应力,并系统地降低硬度,同时显著提高韧性——吸收能量并在不发生断裂的情况下变形的能力。

回火的四个阶段解释

每个阶段都由一个温度范围和一个关键的微观结构事件定义。温度是近似值,并会根据钢材的具体合金含量而变化。

第一阶段(高达200°C / 400°F):初始应力消除

在此第一阶段,高度应变的马氏体结构开始松弛。极细的碳化物颗粒,称为ε(epsilon)碳化物,开始析出。

这导致硬度略有降低,但为消除淬火过程中产生的内部应力提供了第一个关键步骤。韧性的改善是微乎其微的。

第二阶段(200°C - 300°C / 400°F - 570°F):残余奥氏体的转变

淬火后,并非所有钢材的结构都可能已转变为马氏体。一些原始的高温结构,即奥氏体,可能会被保留下来。

在此温度范围内,这种残余奥氏体分解为类似于贝氏体的结构。这种转变可能矛盾地导致硬度略有增加和韧性降低,这通常是不希望的效果。

第三阶段(250°C - 500°C / 480°F - 930°F):渗碳体形成和韧性增益

这是许多应用中最关键和最常见的回火范围。第一阶段不稳定的ε碳化物被稳定的渗碳体(Fe₃C)颗粒取代。

马氏体结构完全分解成铁素体和细小弥散渗碳体的坚韧复合材料。此阶段硬度显著下降,但韧性和延展性显著增加。此处形成的微观结构在历史上被称为屈氏体。

第四阶段(高于500°C / 930°F):球化和最大延展性

在这些较高的回火温度下,渗碳体颗粒开始粗化并从板状或棒状变为小球状,这一过程称为球化。

这导致最低的硬度和强度,但最高的延展性和韧性。这种高延展性结构,历史上称为索氏体,非常适合需要极端抗冲击性而非绝对硬度的应用。

理解权衡和陷阱

虽然回火是一种解决方案,但它具有可能困扰粗心者的复杂性。理解这些现象是获得一致结果的关键。

回火马氏体脆性(TME)

也称为“蓝脆”,这种现象发生在第二阶段的回火范围(大约250°C - 400°C / 480°F - 750°F)内。

碳化物沿微观结构特定平面的析出导致韧性显著损失。因此,对于需要抗冲击性的部件,几乎总是避免此温度范围。

硬度与韧性曲线

这种关系是一条反向曲线。随着回火温度的升高,硬度呈下降趋势,而韧性呈上升趋势。

工程师的目标是找到该曲线上精确的点,以提供特定应用所需的最佳性能组合。

为您的目标选择合适的回火阶段

您选择的回火温度是完全基于最终部件预期用途的深思熟虑的工程决策。

- 如果您的主要重点是最大硬度和耐磨性(例如,切削工具、锉刀):您将使用第一阶段的低温回火来消除应力,而不会显著牺牲硬度。

- 如果您的主要重点是高强度和良好韧性的平衡(例如,弹簧、轴、结构螺栓):您将在第三阶段进行回火,以形成坚固且有弹性的屈氏体结构。

- 如果您的主要重点是最大韧性和延展性(例如,需要承受严重冲击的部件):您将使用第四阶段的高温回火,以获得柔软且高度可成形的球化结构。

通过理解这些阶段,您将从简单地遵循配方转变为做出明智的决策,从而精确控制钢材的最终性能。

总结表:

| 阶段 | 温度范围 | 关键微观结构变化 | 主要结果 |

|---|---|---|---|

| 第一阶段 | 高达200°C (400°F) | ε碳化物析出 | 初始应力消除,硬度略有降低 |

| 第二阶段 | 200°C - 300°C (400°F - 570°F) | 残余奥氏体分解 | 可能发生脆化(TME) |

| 第三阶段 | 250°C - 500°C (480°F - 930°F) | 稳定渗碳体(Fe₃C)形成 | 韧性显著提高,理想的强度/韧性平衡 |

| 第四阶段 | 高于500°C (930°F) | 渗碳体球化 | 最大延展性和抗冲击性 |

准备好在您的钢材中实现硬度和韧性的完美平衡了吗?

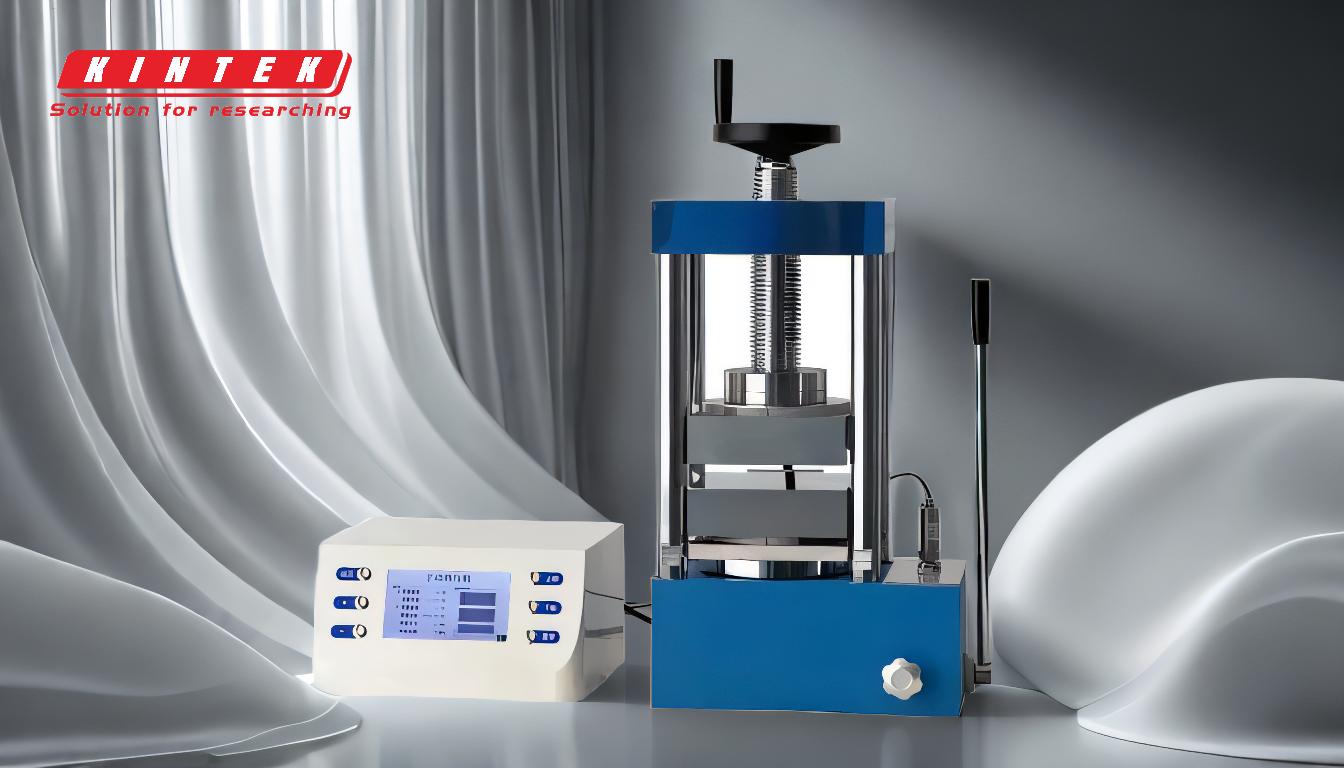

在 KINTEK,我们专注于提供您执行受控回火过程所需的精密实验室炉和热处理设备。无论您是开发需要第一阶段回火的切削工具,还是需要第四阶段处理的抗冲击部件,我们的解决方案都能提供可重复结果所必需的精度和可靠性。

让我们的专家帮助您为特定的冶金挑战选择合适的设备。立即联系 KINTALK 讨论您实验室的热处理需求。