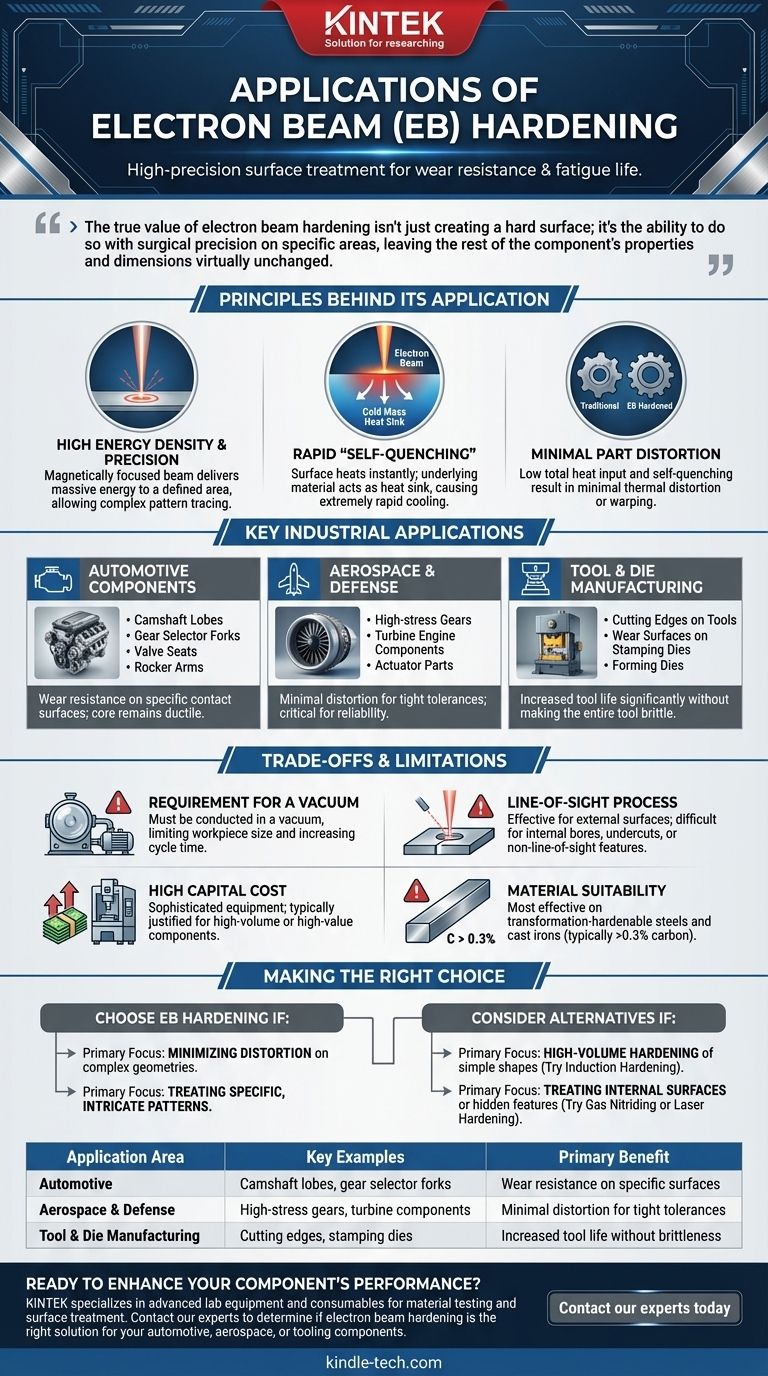

从本质上讲,电子束(EB)硬化是一种高精度表面处理方法,用于提高关键钢和铸铁部件的耐磨性和疲劳寿命。它主要应用于汽车、航空航天和工具制造行业,这些行业要求复杂零件在最小变形的情况下实现目标硬度。

电子束硬化的真正价值不仅在于制造坚硬的表面;它能够以手术般的精确度在特定区域进行处理,同时使组件其余部分的性能和尺寸几乎保持不变。

其应用原理

要了解电子束硬化在何处表现出色,您必须首先掌握其相对于传统方法的根本优势。这些优势直接决定了其理想的应用场景。

高能量密度和精度

该工艺使用磁聚焦的高速电子束,将大量的能量传递到部件表面一个非常小、精确定义的区域。这允许精确地追踪复杂的图案。

快速“自淬火”

电子束几乎瞬间加热表面层。一旦电子束移开,下方材料巨大的冷质量就充当完美的散热器,以极高的速度将热量从表面带走。这种自淬火效应形成了硬化的马氏体结构。

最小的零件变形

由于热量仅施加到表面且持续时间非常短,因此进入部件的总热量非常低。这与自淬火相结合,意味着与炉式或感应硬化常见的热变形、翘曲或尺寸变化非常少。

详细的关键工业应用

电子束硬化的独特特性使其成为特定、高要求部件的首选解决方案。

汽车零部件

这是最大的应用领域,由大规模生产中对高性能、轻量化零件的需求驱动。

主要例子包括凸轮轴凸角、换档拨叉、气门座和摇臂。这些零件需要在非常特定的接触表面上具有卓越的耐磨性,同时核心部分保持韧性和坚固。

航空航天和国防

在这个领域,性能和可靠性至关重要。电子束硬化用于关键部件,因为这些部件不允许出现故障。

应用包括处理高应力齿轮、涡轮发动机部件和执行器零件的表面。最小的变形对于保持航空航天工程所需的严格公差至关重要。

工具和模具制造

工具和模具的寿命完全取决于其工作表面的硬度和耐用性。

电子束硬化用于在工具上制造极其坚硬的切削刃,或选择性地硬化冲压和成形模具上的磨损表面。这显著延长了工具寿命,而不会使整个工具变脆。

了解权衡和局限性

没有完美的工艺。客观性要求承认电子束硬化的局限性,这通常决定了何时不使用它。

需要真空环境

该过程必须在真空室中进行,以防止电子与空气分子碰撞。这限制了工件的尺寸,并可能增加抽真空室的循环时间。

视线工艺

电子束沿直线传播。这意味着它对于处理外部表面非常有效,但不能轻易硬化内部孔、底切或其他不在其直接视线范围内的特征。

高资本成本

电子束硬化设备复杂,代表着巨大的资本投资。因此,其使用通常适用于大批量生产或高性能收益超过成本的非常有价值的部件。

材料适用性

该工艺对能够进行相变硬化的材料最有效,主要是具有足够碳含量(通常>0.3%)的钢和铸铁。它不适用于非铁合金或不能通过淬火硬化的钢。

为您的部件做出正确选择

选择表面硬化工艺需要将技术优势与您的主要工程目标相匹配。

- 如果您的主要关注点是最大限度地减少复杂几何形状的变形:电子束硬化是一个卓越的选择,通常优于感应硬化或整体硬化。

- 如果您的主要关注点是处理表面上特定、复杂的图案:电子束的精确控制允许硬化其他方法难以复制的图案。

- 如果您的主要关注点是简单形状的大批量硬化:传统的感应硬化可能是一种更具成本效益的解决方案。

- 如果您的主要关注点是处理内表面或隐藏特征:您需要考虑其他方法,如气体渗氮或激光硬化,它们可以进入非视线区域。

通过理解这些核心原则,您可以自信地为对精度、性能和尺寸稳定性要求极高的应用指定电子束硬化。

总结表:

| 应用领域 | 主要示例 | 主要益处 |

|---|---|---|

| 汽车 | 凸轮轴凸角、换档拨叉 | 特定表面的耐磨性 |

| 航空航天与国防 | 高应力齿轮、涡轮部件 | 最小变形以实现严格公差 |

| 工具与模具制造 | 切削刃、冲压模具 | 在不脆化的情况下延长工具寿命 |

准备好通过精密硬化提升您的部件性能了吗?

KINTEK 专注于材料测试和表面处理的先进实验室设备和耗材。我们的专业知识可以帮助您确定电子束硬化是否是您汽车、航空航天或工具部件的正确解决方案,确保卓越的耐磨性和最小的变形。

立即联系我们的专家,讨论您的具体应用,并发现我们能为您的实验室或生产过程带来的价值。

图解指南

相关产品

- 实验室用防裂压模

- 实验室筛分机和筛分设备

- 实验室灭菌器 实验室高压灭菌器 脉冲真空升降灭菌器

- HFCVD设备用于拉丝模具纳米金刚石涂层

- 实验室灭菌器 实验室高压蒸汽灭菌器 液体显示自动型立式压力蒸汽灭菌器