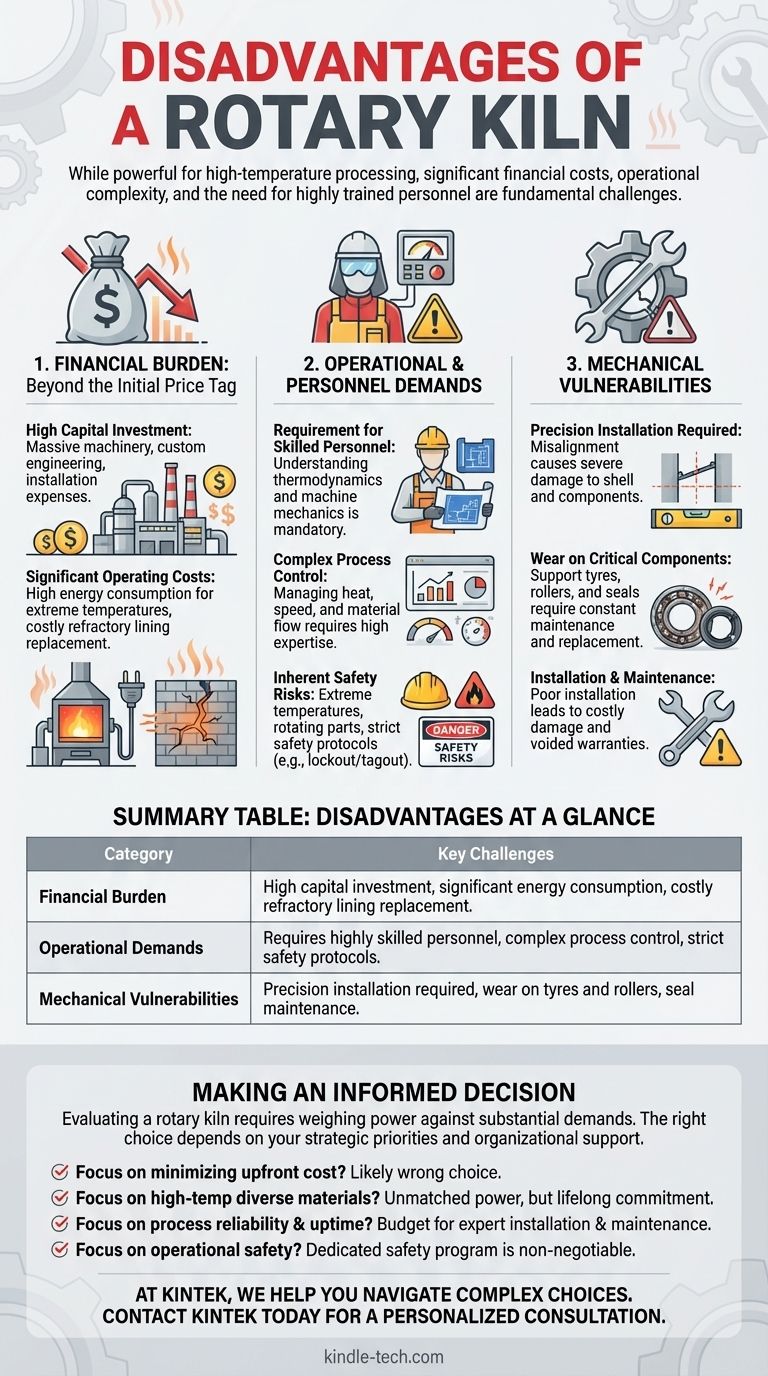

尽管回转窑在高温处理方面功能强大,但其主要缺点是高昂的财务成本、运营复杂性以及对高素质人员的需求。这些并非微不足道的考虑因素,而是需要任何投资前仔细评估的根本挑战。

回转窑的核心问题在于其巨大的处理能力与高昂的总拥有成本直接相关。这些缺点是相互关联的:高昂的初始投资之后是严苛的运营开支、复杂的维护以及重大的安全风险,这些都需要长期投入专业知识。

财务负担:不仅仅是初始价格

回转窑是设施可以进行的最重要的资本投资之一。这种成本并非一次性事件,而是贯穿设备整个生命周期。

高昂的资本投资

回转窑是一种大型工业机械。其核心部件——筒体、驱动装置、支承轮带(滚圈)和滚轮——体积庞大、重量沉重,并且必须设计用于极端条件。

这些系统并非现成的产品。它们通常根据所处理的特定材料进行定制,这增加了初始工程和制造费用。

显著的运营成本

回转窑存在的根本原因——产生极高的温度——也是其高昂运营成本的来源。维持这些温度需要巨大的能量,通常来自燃料燃烧。

此外,筒体内部的耐火衬里,用于保护钢材免受高温影响,是一种消耗性部件。它会随着时间推移而降解,需要定期进行昂贵的更换。

运营和人员需求

回转窑不会自行运行。其有效和安全的操作是一项复杂的任务,完全依赖于人类专业知识和严格的程序遵守。

对熟练人员的要求

提及需要“受过培训的人员”是一种轻描淡写。操作员必须了解过程的热力学和机器的机械原理。

他们负责管理热模式、控制旋转速度,并确保物料的连续稳定流动。这需要远超普通设备操作员的技能水平。

固有的安全风险

在极端温度下操作大型旋转设备会带来重大的安全隐患。参考文献强调严格禁止对运动部件进行任何检查或维护。

安全防护装置、上锁/挂牌程序以及用于检查的火镜等专用工具是强制性的。启动前必须发出警报,以确保窑内无人,这突显了设备固有的危险性。

了解缺陷和机械脆弱性

回转窑的机械特性使其功能强大,但也容易出现特定故障,这些故障通常源于其安装和维护。

精确安装是不可协商的

回转窑是一个动态系统,必须完美对齐。正如一份参考文献所指出的,安装不当可能直接导致昂贵的损坏。

支承滚轮和轮带的错位可能导致过度磨损,甚至损坏窑的主筒体。在组装过程中遗漏关键检查点可能会使保修失效,并需要昂贵的返工。

关键部件的磨损

持续的旋转、巨大的重量和热膨胀给机械部件带来了巨大的压力。支承轮带、滚轮和推力滚轮都受到持续磨损,需要严格的维护和润滑计划。

同样,窑两端的密封件对于保持温度和防止物料逸出至关重要,但它们是磨损件,需要定期关注和最终更换。

做出明智的决定

评估回转窑需要权衡其巨大的处理能力与巨大的需求。正确的选择完全取决于您的战略重点和您的组织支持设备的能力。

- 如果您的主要重点是最大限度地降低前期成本:回转窑几乎肯定是错误的选择,因为其资本支出在加工设备中属于最高的。

- 如果您的主要重点是在高温下处理多种材料:窑的功率是无与伦比的,但您必须为这种能力所要求的终生财务和运营承诺做好准备。

- 如果您的主要重点是过程可靠性和正常运行时间:您必须预算并投资于专家安装、严格的预防性维护计划以及训练有素的专业操作员。

- 如果您的主要重点是操作安全:专门且严格执行的安全计划是不可协商的,因为机器的根本性质带来了重大的固有风险。

最终,成功实施回转窑取决于将其视为对专业工业能力的长期战略投资,而不仅仅是简单的购买。

总结表:

| 缺点类别 | 主要挑战 |

|---|---|

| 财务负担 | 高昂的资本投资、巨大的能源消耗、昂贵的耐火衬里更换 |

| 运营需求 | 需要高技能人员、复杂的工艺控制、严格的安全协议 |

| 机械脆弱性 | 需要精确安装、轮带和滚轮磨损、密封件维护 |

正在考虑为您的高温加工选择回转窑吗?

在 KINTEK,我们深知选择合适的设备是一项关键的战略决策。我们的专家擅长帮助实验室和工业设施应对这些复杂的选择。我们不仅提供顶级的实验室设备,还提供咨询支持,以确保您的投资是可靠、安全和高效的。

让我们帮助您评估您的需求,并为您的特定应用找到最佳解决方案。立即联系 KINTEK 进行个性化咨询。

图解指南