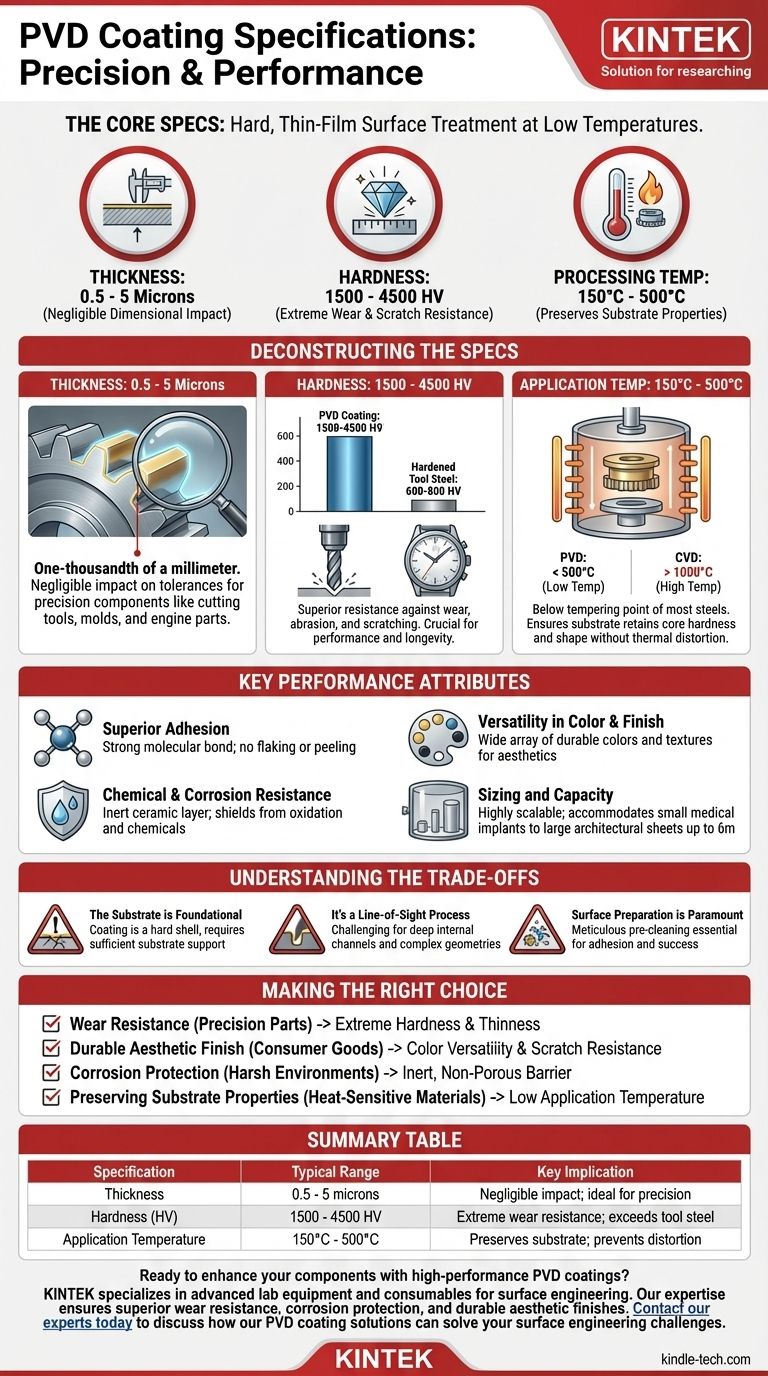

PVD涂层的核心规格将其定义为一种在低温下应用的超硬薄膜表面处理技术。关键规格包括0.5至5微米的厚度,1500至4500 HV(维氏硬度)的硬度,以及150°C至500°C的加工温度范围。这些特性使其成为一种高性能的表面处理,可以在不改变零件底层结构或关键尺寸的情况下增强其表面性能。

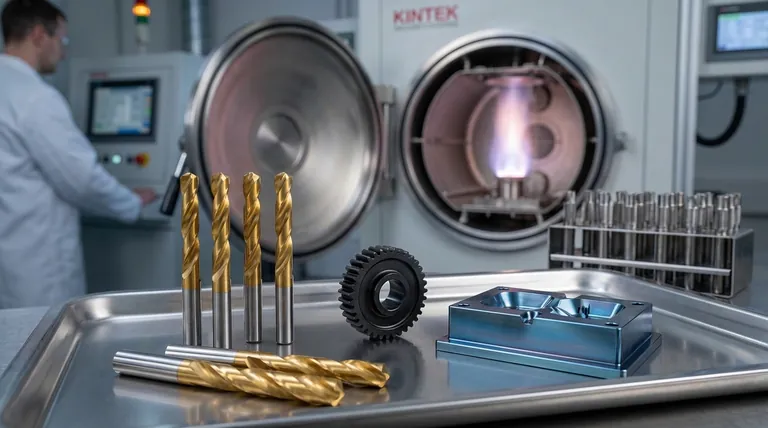

物理气相沉积(PVD)与其说是一种“涂层”,不如说是一种复杂的表面工程工艺。其规格揭示了一种旨在为部件增加卓越的表面耐用性(耐磨损、耐刮擦和耐腐蚀性)的方法,同时对其尺寸和核心材料性能产生最小的、可预测的影响。

解构核心规格

要真正评估PVD,您必须了解其主要技术规格的实际意义。这些数字决定了该工艺在何处以及为何如此有效。

厚度:0.5至5微米

PVD涂层最显著的特点是它非常薄。微米(μm)是毫米的千分之一。

这种最小的厚度是一个显著优势,因为它对精密部件的尺寸公差影响可以忽略不计。像切削工具、注塑模具和发动机部件等零件可以在不重新加工的情况下进行涂层处理。

硬度:1500至4500 HV

这个范围使PVD涂层跻身于现有最坚硬的合成材料之列。作为参考,淬火工具钢的硬度通常在600-800 HV范围内。

这种极高的硬度直接转化为对磨损、磨蚀和刮擦的卓越抵抗力。这是PVD用于切削工具、模具和高端手表的主要原因,在这些应用中,保持原始表面对于性能和寿命至关重要。

应用温度:150°C至500°C

与可能超过1000°C的其他高性能涂层(如化学气相沉积(CVD))相比,PVD本质上是一种低温工艺。

这种低温应用至关重要,因为它发生在大多数钢和合金的回火或退火温度以下。这确保了基材材料保持其核心硬度、强度和形状,而不会有热变形或损坏的风险。

关键性能属性

除了数字之外,这些规格还带来了一系列强大的功能优势,可以解决特定的工程和设计挑战。

卓越的附着力

现代PVD工艺采用的系统可以在涂层和基材之间形成牢固的分子键。涂层不仅仅像油漆一样停留在表面;它成为部件的一个组成部分。这使得涂层在应力下不会剥落、起皮或起泡。

耐化学性和耐腐蚀性

PVD涂层通常是陶瓷性质的(例如,氮化钛、氮化铬),使其致密且化学性质惰性。这在基材表面形成了一个保护屏障,使其免受氧化、腐蚀和大多数化学品的侵蚀。

颜色和饰面的多功能性

尽管PVD根植于工业性能,但它也提供了广泛的装饰选项。该工艺可以产生各种丰富、耐用的颜色——如黑色、蓝色、金色和青铜色——以及不同的纹理。这使其成为建筑固定装置、珠宝和奢侈消费品的首选。

尺寸和容量

PVD工艺具有高度的可扩展性。涂层腔室的尺寸范围很广,可以容纳从小型医疗植入物到大型不锈钢建筑板材(例如,1500mm x 4000mm)和长管(最长6米)的各种物品。

了解权衡

没有什么是完美的过程。对PVD进行客观评估需要承认其操作限制。

基材是基础

PVD涂层是部件上的一个硬壳;它不能增强基材材料的核心强度。如果软基底金属受到重击,它可能会变形,导致超硬(但易碎)的涂层破裂。基材必须具有足够的硬度来支撑涂层。

这是一个视线(Line-of-Sight)过程

在PVD中,涂层材料以直线从源头传输到部件。这使得均匀涂覆深层内部通道、复杂内部几何形状或重度阴影区域变得具有挑战性。部件通常需要复杂的旋转和夹具设置以确保均匀覆盖。

表面准备至关重要

PVD的高附着力完全依赖于原子级别的清洁表面。该过程需要仔细的预清洁以去除任何油污、氧化物或污染物。这个关键步骤对于涂层成功至关重要,并增加了总体的工艺时间和成本。

为您的应用做出正确的选择

使用这些指南来确定PVD规格是否与您的主要目标一致。

- 如果您的主要重点是精密部件的耐磨性: 极高的硬度和最小厚度的结合是保护切削刃和保持严格公差的理想选择。

- 如果您的主要重点是耐用的美学饰面: 颜色选项的多功能性与卓越的抗刮擦性相结合,使PVD成为必须承受日常使用的消费品的完美选择。

- 如果您的主要重点是在恶劣环境下的防腐蚀保护: 惰性、无孔的陶瓷层为医疗、海洋或化学应用提供了出色的保护屏障。

- 如果您的主要重点是保持基材性能: 低应用温度确保热处理或对热敏感的材料在涂层过程中不会受到损害。

了解这些技术规格使您能够利用PVD不仅仅作为一种饰面,而是作为一种用于先进表面工程的刻意工具。

总结表:

| 规格 | 典型范围 | 关键影响 |

|---|---|---|

| 厚度 | 0.5 - 5 微米 | 对零件尺寸影响可忽略不计;精密部件的理想选择。 |

| 硬度 (HV) | 1500 - 4500 HV | 极端的耐磨损、耐磨蚀和抗刮擦性;远超工具钢。 |

| 应用温度 | 150°C - 500°C | 低温工艺,保持基材硬度并防止变形。 |

准备好使用高性能PVD涂层增强您的部件了吗?

KINTEK专注于表面工程的先进实验室设备和耗材。我们的专业知识确保您的实验室能够实现卓越的耐磨性、耐腐蚀性和持久的美学饰面。让我们帮助您为您的特定应用选择正确的PVD解决方案——从精密工具到装饰性饰面。

立即联系我们的专家,讨论我们的PVD涂层解决方案如何解决您的表面工程挑战。

图解指南

相关产品

- 用于层压和加热的真空热压炉

- HFCVD设备用于拉丝模具纳米金刚石涂层

- 915MHz MPCVD金刚石设备 微波等离子体化学气相沉积系统反应器

- 实验室灭菌器 实验室高压灭菌器 脉冲真空升降灭菌器

- 实验室灭菌器 实验室高压蒸汽灭菌器 液体显示自动型立式压力蒸汽灭菌器