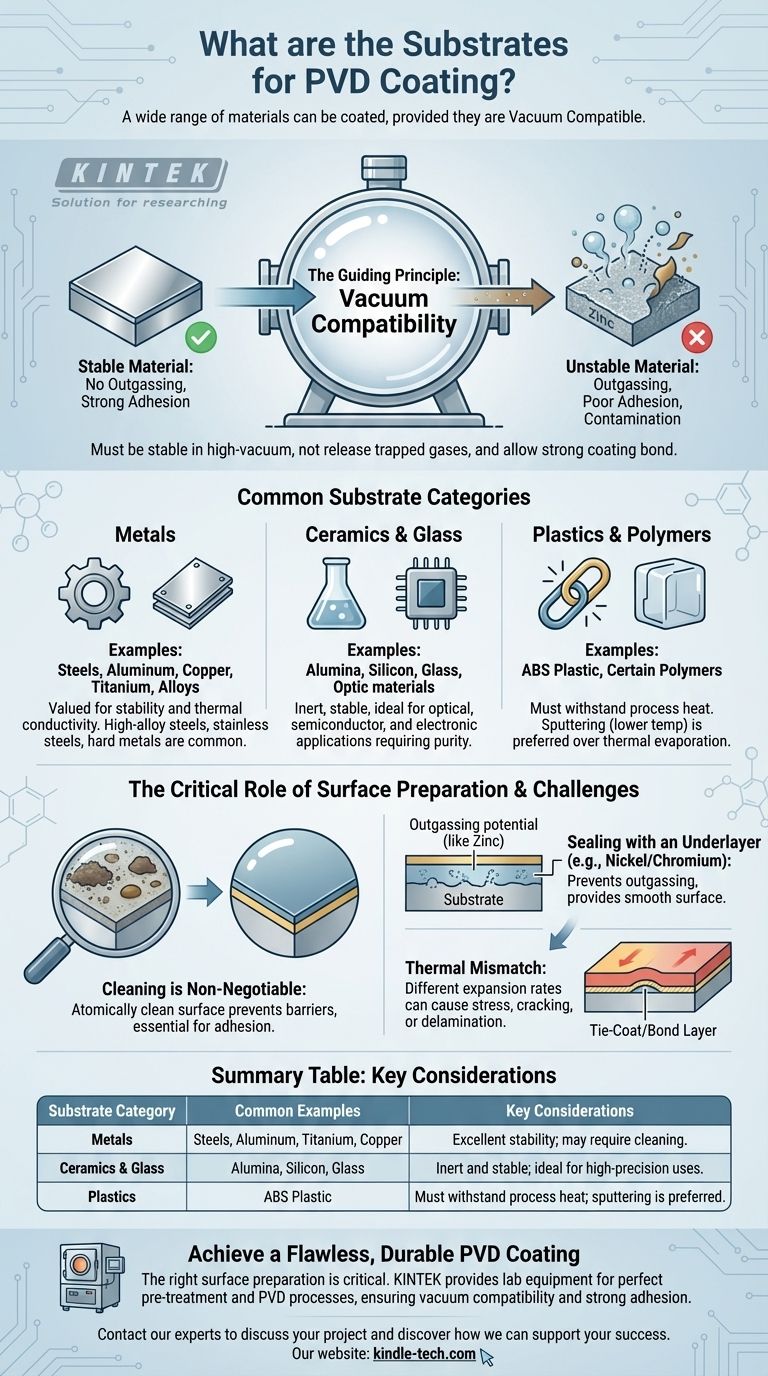

简而言之,极其广泛的材料都可以作为物理气相沉积(PVD)涂层的基材。这包括几乎所有的金属,如钢、铝、铜和钛,以及陶瓷、玻璃,甚至某些聚合物,如ABS塑料。决定性特征不是材料类别本身,而是其在真空环境中保持稳定并允许涂层材料牢固附着的能力。

PVD涂层基材的适用性更多地取决于其真空兼容性,而非其特定材料类型。任何能在真空中保持稳定且不释放气体或污染物的材料都可以被涂覆,通常需要特定的预处理以确保无缺陷、附着力强的表面。

指导原则:真空兼容性

“真空兼容”的含义

PVD过程在超高真空腔室内进行。这种纯净的环境对于涂层原子从源头传输到基材而不会与空气分子碰撞是必需的。

因此,合适的基材不能“释气”——即,当暴露于真空时,它不能释放出被困的气体、水蒸气或挥发性元素。释气会污染腔室,干扰涂层过程,并导致附着力和薄膜质量不佳。

为什么有些材料具有挑战性

含有高蒸气压元素的材料是有问题的。例如,镀锌钢不适用,因为锌涂层会在真空中蒸发掉。

同样,某些合金如黄铜(含有锌)也会释气,从而影响工艺。这就是为什么这类材料通常在涂覆前需要一个密封层。

常见基材类别

金属

金属是最常见的PVD基材,因其稳定性和导热性而受到重视。

几乎所有金属系列都适用,包括高合金钢、不锈钢、硬质金属、铝、铜、钛及其合金。

陶瓷和玻璃

由于它们在真空下的惰性和稳定性,陶瓷和玻璃是极好的基材。

它们常用于光学、半导体和电子应用中的功能性涂层,在这些领域,精度和纯度至关重要。

塑料和聚合物

某些塑料,最著名的是ABS(丙烯腈-丁二烯-苯乙烯共聚物),可以进行PVD涂覆。

主要限制是温度。基材必须能够承受PVD过程中产生的热量。像溅射这样的工艺在比热蒸发更低的温度下进行,因此更适合对热敏感的材料。

表面预处理的关键作用

清洁是不可协商的

基材表面必须在原子级别上是清洁的。任何残留的油污、氧化物、灰尘或其他污染物都会充当屏障,阻止涂层直接附着到基材上,并导致涂层失效。

用底层进行密封

对于易释气(如锌或黄铜)的材料,或对于需要光亮表面的装饰性应用,预处理至关重要。

基材通常首先通过电镀一层镍和铬。这种电镀有两个目的:它密封了基材以防止释气,并为PVD涂层提供了一个光滑、稳定且高度易于结合的表面。

理解权衡

附着力强度各不相同

PVD涂层的结合强度在很大程度上取决于基材材料。涂层与钢基材的相互作用与与塑料基材的相互作用在根本上是不同的。

为了管理这一点,工程师通常使用薄的“粘合层”或“结合层”来改善基材与最终功能涂层之间的界面。

热失配可能导致应力

基材和涂层材料在加热时膨胀和收缩的速率不同。这种差异,称为热膨胀系数(CTE),会在涂层中产生巨大的应力。

如果失配过大,可能导致涂层开裂或分层,尤其是在温度波动较大的应用中。

为您的目标做出正确的选择

选择正确的基材和制备方法是成功涂层结果的基础。

- 如果您的主要关注点是耐用性和性能(例如,切削工具): 像高合金钢或硬质金属这样稳定的金属基材是理想的选择,因为它们除了严格清洁外,只需要最少的预处理。

- 如果您的主要关注点是装饰性表面(例如,水龙头、珠宝): ABS塑料、锌或黄铜等基材很常见,但几乎肯定需要电镀底层才能确保完美的光洁度和牢固的附着力。

- 如果您的主要关注点是光学或电子应用: 玻璃和陶瓷基材因其固有的稳定性、光滑度和惰性化学性质而成为行业标准。

归根结底,成功的PVD结果取决于将基材及其制备与涂层本身同等重视。

摘要表:

| 基材类别 | 常见示例 | 关键考虑因素 |

|---|---|---|

| 金属 | 钢、铝、钛、铜 | 稳定性极佳;可能需要清洁。 |

| 陶瓷和玻璃 | 氧化铝、硅、玻璃 | 惰性且稳定;适用于高精度用途。 |

| 塑料 | ABS塑料 | 必须能承受工艺热量;优选溅射法。 |

准备在您的特定基材上实现完美、耐用的PVD涂层吗?

正确的表面预处理对于涂层附着力和性能至关重要。在KINTEK,我们专注于提供实验室设备和耗材,以实现完美的预处理和PVD工艺。无论您处理的是金属、陶瓷还是塑料,我们的解决方案都有助于确保您的实验室应用的真空兼容性和牢固的附着力。

立即联系我们的专家讨论您的项目,并发现我们如何支持您的成功。

图解指南