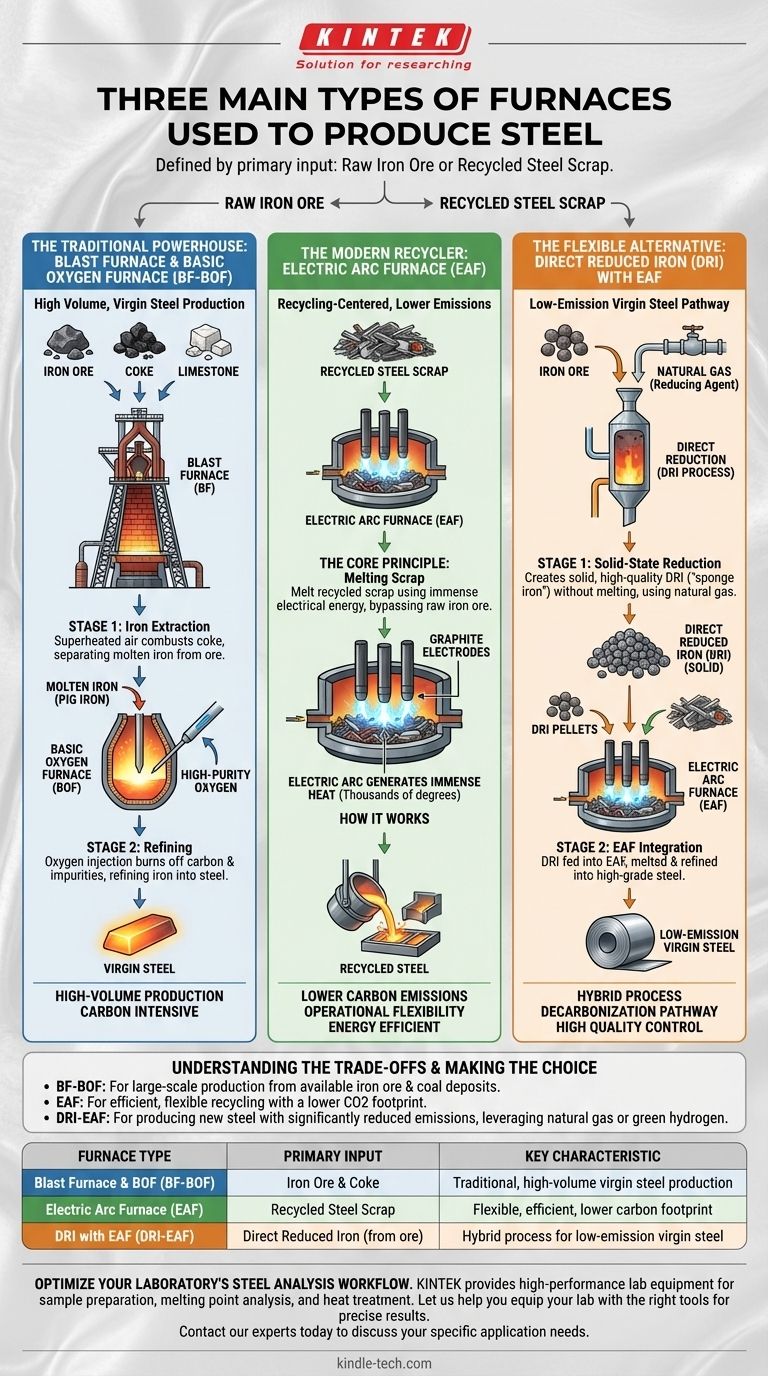

在现代工业的核心,钢铁生产采用三种主要的熔炉配置之一。这些方法是综合高炉和碱性氧气转炉 (BF-BOF) 路线、电弧炉 (EAF) 路线,以及涉及直接还原铁 (DRI) 馈送电弧炉的混合工艺。每种途径都由其主要投入材料决定,无论是生铁矿石还是回收废钢。

三种主要炼钢方法之间的根本区别在于其原材料。传统的高炉-转炉工艺使用铁矿石生产新钢,电弧炉工艺回收现有废钢,而直接还原铁-电弧炉工艺则提供了一种利用电弧炉的灵活性生产新钢的现代方式。

传统主力:高炉和碱性氧气转炉 (BF-BOF)

这种综合的两阶段工艺是从原始天然材料生产大量钢铁的经典方法。

核心原理

高炉-转炉路线专为原生钢生产而设计。它首先在高炉中从铁矿石中提取铁,然后将铁精炼成碱性氧气转炉中的钢。

第一阶段:高炉 (BF)

该过程首先将铁矿石、焦炭(一种源自煤炭的高碳燃料)和石灰石送入巨大高炉的顶部。超热空气被“鼓入”底部,导致焦炭燃烧并产生将熔融铁从矿石中分离所需的强烈热量和化学反应。

第二阶段:碱性氧气转炉 (BOF)

这种炽热的液态铁(通常称为“铁水”或“生铁”)随后被转移到碱性氧气转炉中。一根氧枪被降低到容器中,注入高纯度氧气,引发化学反应,燃烧掉多余的碳和其他杂质,将铁精炼成钢。

现代回收者:电弧炉 (EAF)

电弧炉代表了一种根本不同且更现代的炼钢方法,其核心是回收。

核心原理

电弧炉的主要功能是利用巨大的电能熔化回收废钢和其他金属投入物。这种方法完全绕过了对生铁矿石和焦炭的需求。

工作原理

废钢炉料被装入炉中。然后,大型石墨电极被降低,在它们和废金属之间产生强大的电弧。这个电弧产生巨大的热量——达到数千度——迅速将废钢熔化成液态钢。

主要特点

由于它避免了铁矿石的化学还原,电弧炉工艺的直接碳排放量显著低于高炉-转炉路线。它也更灵活,允许更小的生产规模,可以更容易地启动和停止。

灵活的替代方案:直接还原铁 (DRI) 与电弧炉 (EAF)

这种混合方法弥合了原生钢生产和更高效的电弧炉技术之间的差距,为以更小的环境足迹生产新钢提供了途径。

核心原理

直接还原从铁矿石中生产出固态原生铁产品,而无需熔化它。这种材料,被称为直接还原铁或“海绵铁”,作为电弧炉的高质量、低杂质原料。

电弧炉连接

固态直接还原铁随后被连续送入电弧炉,通常与传统废钢一起。在那里,它被熔化并精炼成高等级钢,结合了高炉-转炉路线的原生材料优势和电弧炉的效率。

为什么它很重要

直接还原铁工艺通常使用天然气作为其化学还原剂,而不是焦炭。这使得原生钢生产与煤炭脱钩,为降低行业碳排放提供了关键途径,特别是随着生产商寻求用绿色氢气替代天然气。

了解权衡

这些方法之间的选择并非随意;它由经济、可用原材料和环境目标决定。

投入决定工艺

核心区别很简单:如果您拥有大量的铁矿石和煤炭储量,高炉-转炉路线是高产量生产的传统选择。如果您有稳定的回收废钢供应,电弧炉的效率要高得多。

环境角度

对焦炭的依赖使得高炉-转炉工艺的碳排放强度很高。电弧炉路线,由日益绿色的电网供电,是废钢回收的主要方法,碳足迹低得多。直接还原铁-电弧炉路线是原生钢生产脱碳的关键技术。

质量和控制

高炉-转炉工艺由于从已知投入开始,因此可以精确控制最终钢的化学成分。电弧炉钢的质量会因回收废钢的质量而异,纯净原生直接还原铁的加入有助于克服这一挑战。

为您的目标做出正确选择

- 如果您的主要重点是从原材料进行大规模生产: 综合高炉和碱性氧气转炉 (BF-BOF) 路线是成熟的高产量方法。

- 如果您的主要重点是回收和操作灵活性: 电弧炉 (EAF) 是处理废钢最节能、最具成本效益的选择。

- 如果您的主要重点是以更低的碳排放生产新钢: 直接还原铁 (DRI) 到电弧炉的途径是传统高炉的领先现代替代方案。

了解这些基本的生产途径是驾驭钢铁经济和环境未来的关键。

总结表:

| 熔炉类型 | 主要投入材料 | 主要特点 |

|---|---|---|

| 高炉和转炉 (BF-BOF) | 铁矿石和焦炭 | 传统、大批量原生钢生产 |

| 电弧炉 (EAF) | 回收废钢 | 灵活、高效、碳足迹更低 |

| 直接还原铁与电弧炉 (DRI-EAF) | 直接还原铁(来自矿石) | 低排放原生钢的混合工艺 |

优化您实验室的钢分析工作流程

了解钢铁生产对于质量控制和材料测试至关重要。KINTEK 专注于提供高性能实验室设备,包括用于样品制备、熔点分析和热处理的熔炉,以满足冶金实验室的需求。

让我们帮助您为实验室配备合适的工具,以获得精确可靠的结果。立即联系我们的专家,讨论您的具体应用需求,并从 KINTEK 发现完美的解决方案。

图解指南