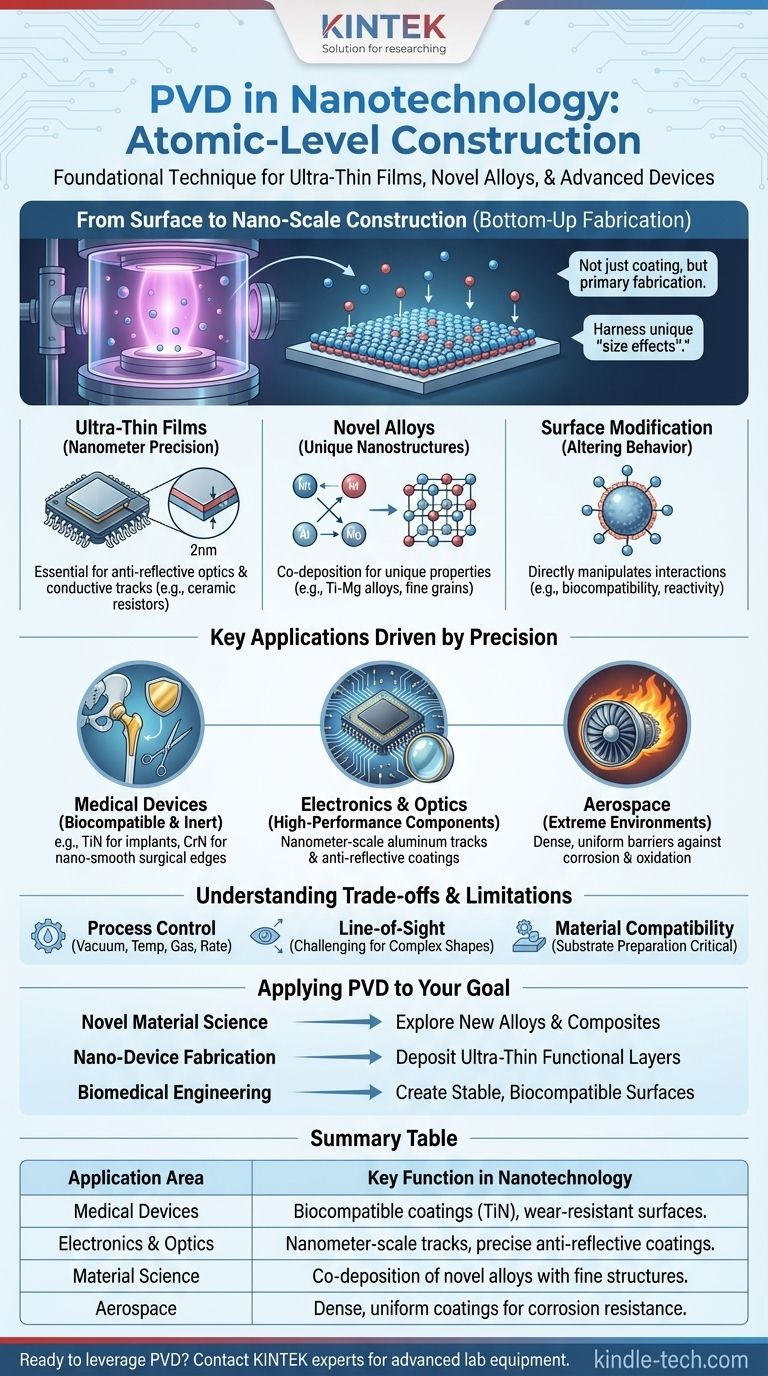

在纳米技术中,物理气相沉积 (PVD) 是一种基础技术,用于从原子层面构建材料和设备。它能够创建超薄膜、涂层和具有精确控制性能的新型合金成分,这些是传统大批量制造方法无法实现的。这使得先进医疗植入物、下一代电子产品和高性能组件的工程设计成为可能。

PVD 在纳米领域不仅仅是一种涂层技术;它是一种主要的制造工具。它赋予研究人员和工程师逐原子构建材料的能力,控制其结构和功能,以利用在纳米尺度上出现的独特“尺寸效应”。

从表面涂层到纳米级构建

虽然 PVD 因在工具和发动机部件等大型物体上应用耐用涂层而广为人知,但其在纳米技术中的作用却截然不同。它从一种表面处理方法转变为一种自下而上的制造工艺。

创建功能性超薄膜

PVD 逐原子层沉积材料。这种精度是创建仅有几纳米厚的薄膜的关键,在这种薄膜中,其性能主要由其微小尺度决定。

这对于光学器件上的抗反射陶瓷涂层或现代微电子电路所需的超薄导电铝轨道等应用至关重要。

工程设计新型合金和材料

PVD 允许同时共沉积多种元素。此过程可以创建独特的合金,例如钛镁合金,这些合金无法通过传统的熔炼和铸造(锭冶金)生产。

由此产生的材料通常表现出细晶粒尺寸和扩展的溶解度,这意味着原子以新的、高度受控的纳米结构排列。这开启了全新的材料性能。

修饰纳米材料的表面

磁控溅射等 PVD 技术可用于将薄膜涂层直接应用于现有纳米材料,例如纳米颗粒。

这种表面改性可以从根本上改变纳米材料的行为。涂层可以使颗粒具有生物相容性,改变其化学反应性,或改变其与光的相互作用方式,直接操纵其“尺寸效应”。

由 PVD 精度驱动的关键应用

在纳米尺度上控制物质的能力使 PVD 能够推动多个高科技领域的创新。

先进医疗和生物相容性设备

PVD 对医疗植入物至关重要。氮化钛 (TiN) 等涂层应用于假肢,形成生物相容性惰性表面,防止身体排斥。

对于手术工具,氮化铬 (CrN) 等涂层提供纳米光滑、超硬的边缘,即使经过反复高温灭菌循环也能保持锋利并抵抗腐蚀。

下一代电子产品和光学器件

随着电子元件的缩小,PVD 的精度变得不可或缺。它用于铺设构成集成电路基础的纳米级铝轨道和陶瓷电阻器。

在光学领域,PVD 用于创建抗反射涂层,其中薄膜的厚度必须以纳米精度控制,才能有效抵消光波。

在极端环境中增强性能

在航空航天领域,PVD 涂层为燃气轮机叶片等部件提供必要的耐腐蚀和抗氧化性。

PVD 涂层的致密、均匀纳米结构形成了一个完美的屏障,防止腐蚀剂找到在控制较差的涂层中可能存在的微观弱点。

了解权衡和局限性

PVD 虽然功能强大,但它是一种高度专业化的工艺,具有特定的限制,必须了解这些限制才能在纳米尺度上有效使用。

过程控制的关键作用

实现纳米级结果需要对真空压力、温度、气体成分和沉积速率等工艺变量进行细致的控制。PVD 不是单一技术,而是一系列工艺,成功取决于完美调整这些参数。

视线沉积

大多数 PVD 工艺是视线的,这意味着涂层材料从源头到基板沿直线传播。这使得均匀涂覆复杂、三维、高深宽比的纳米结构具有挑战性。

材料和基板兼容性

材料的选择是关键考虑因素。并非所有材料都能轻易汽化和沉积,并且涂层的附着力高度依赖于其所应用的基板材料。基板制备是成功进行纳米涂层的关键步骤。

将 PVD 应用于您的纳米技术目标

您对 PVD 的方法应以您的最终目标为指导。

- 如果您的主要重点是新型材料科学: 使用 PVD 进行共沉积,以探索和创建具有独特纳米结构和性能的新型合金和复合材料,这些是传统方法无法获得的。

- 如果您的主要重点是纳米器件制造: 利用 PVD 的精度来沉积先进电子产品、传感器和光学系统所需的超薄功能层。

- 如果您的主要重点是生物医学工程: 采用 PVD 为植入物、工具和医疗器械创建高度稳定、生物相容且耐磨的表面。

最终,PVD 充当了一座基本桥梁,使我们能够将原子级设计转化为现实世界的科技进步。

总结表:

| PVD 应用领域 | 在纳米技术中的关键功能 |

|---|---|

| 医疗设备 | 为植入物创建生物相容性涂层(例如 TiN),为手术工具创建耐磨表面。 |

| 电子和光学 | 沉积纳米级导电轨道和具有精确厚度控制的抗反射涂层。 |

| 材料科学 | 实现新型合金(例如 Ti-Mg)的共沉积,具有细晶粒结构和扩展溶解度。 |

| 航空航天部件 | 在极端环境中提供致密、均匀的纳米结构涂层,以实现耐腐蚀和抗氧化。 |

准备好将 PVD 应用于您的纳米技术项目了吗? 在 KINTEK,我们专注于为精确的纳米级制造量身定制的先进实验室设备和耗材。无论您是开发下一代医疗植入物、高性能电子产品还是新型材料,我们在 PVD 系统方面的专业知识都可以帮助您实现原子级控制并解锁独特的材料性能。立即联系我们的专家,讨论我们如何支持您实验室的创新目标。

图解指南

相关产品

- HFCVD设备用于拉丝模具纳米金刚石涂层

- 915MHz MPCVD金刚石设备 微波等离子体化学气相沉积系统反应器

- 用于层压和加热的真空热压炉

- 实验室灭菌器 实验室高压灭菌器 脉冲真空升降灭菌器

- 实验室灭菌器 实验室高压蒸汽灭菌器 液体显示自动型立式压力蒸汽灭菌器