在任何物理气相沉积(PVD)工艺中, 基底是涂层沉积在其上的材料、物体或组件。它充当薄膜的物理基础。虽然PVD系统的腔室和电子设备产生涂层材料蒸汽,但接收这种蒸汽并决定涂层部件最终性能的是基底。

基底不仅仅是涂层的被动基础;它是一个活跃的组成部分,其特性——从材料和温度到表面光洁度——直接影响沉积薄膜的附着力、结构和最终性能。

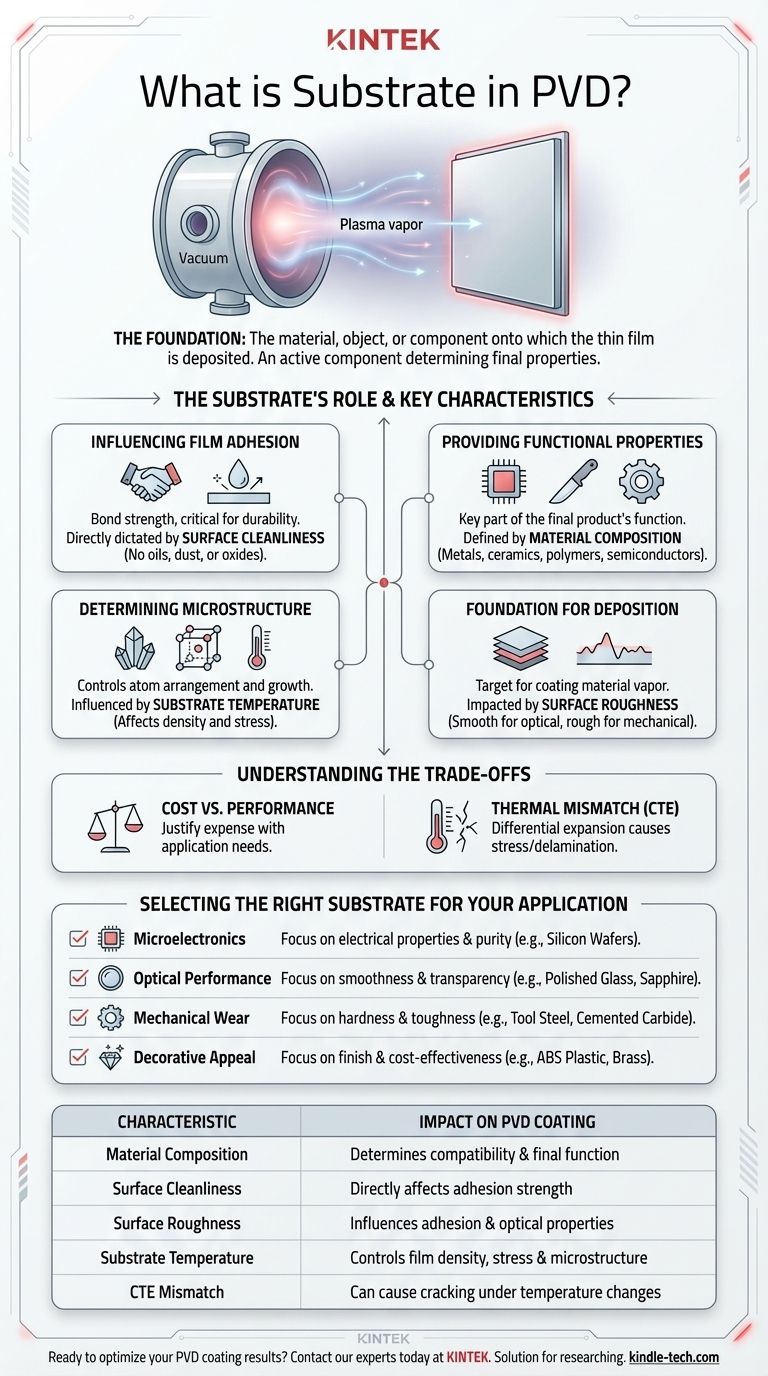

基底在PVD生态系统中的作用

理解基底就是理解质量的起点。它是PVD工艺不可或缺的一部分,与涂层材料本身或沉积设备同样关键。

沉积的基础

从最基本的层面来看,基底只是气化涂层材料的目标。原子或分子从源(例如,溅射靶)穿过真空室,并在基底表面凝结,逐层构建薄膜。

影响薄膜附着力

附着力是涂层与基底之间的结合强度。这可以说是耐用涂层最关键的因素,它几乎完全由基底的表面状况决定。

不干净的表面,被油污、灰尘或氧化物污染,会阻碍形成牢固的结合,导致薄膜容易剥落或脱落。

决定微观结构和生长

基底直接影响涂层原子在着陆时的排列方式。例如,基底的温度控制着到达原子的迁移率。

较热的基底允许原子在沉降前有更多的移动空间,这可以导致更致密、应力更小的薄膜。较冷的基底会将原子“冻结”在原位,这可能导致更疏松或柱状的结构。

提供功能特性

在许多应用中,基底不仅仅是支架,更是最终产品功能的关键部分。对于集成电路,硅晶圆基底是活性电子元件。对于涂层涡轮叶片,高温合金基底提供高温强度。

需要考虑的关键基底特性

基底的选择和准备是经过深思熟虑的工程选择。必须管理几个关键特性以确保成功的结果。

材料成分

基底可以由各种材料制成,包括金属(如钢、铝、钛)、陶瓷(氧化铝、氮化硅)、聚合物、玻璃和半导体(硅晶圆)。选择完全取决于最终应用的要求。

表面准备和清洁度

这是良好附着力的必要先决条件。基底在沉积开始前,通常会经过严格的多步清洁过程,包括溶剂、超声波浴和真空等离子体蚀刻。即使是一个指纹也可能毁掉一个涂层。

表面粗糙度

基底表面的形貌或粗糙度很重要。像抛光硅晶圆那样极其光滑的表面对于光学或半导体薄膜至关重要。对于机械涂层,稍微粗糙的表面有时可以通过物理互锁来提高附着力。

基底温度

如前所述,温度是主要的工艺控制参数。PVD系统通常包括集成加热器或冷却台,以在沉积过程中精确控制基底温度,从而微调薄膜的密度、应力和晶体结构。

理解权衡

选择基底涉及平衡相互竞争的因素。一种应用中的理想基底可能完全不适合另一种应用。

成本与性能

高度工程化的基底,例如大型单晶硅晶圆,比一块简单的不锈钢要昂贵得多。基底的成本必须由应用的性能要求来证明。

热失配

每种材料都有一个热膨胀系数(CTE)——它随温度膨胀或收缩的速率。如果基底和涂层的CTE差异很大,温度变化会在薄膜中产生巨大的应力,导致其开裂或分层。

化学和结构兼容性

基底材料必须在所需的工艺温度下稳定,并且不能与涂层材料发生化学反应。此外,其自身的晶体结构有时可以用于影响沉积薄膜的生长,这一过程称为外延。

为您的应用选择合适的基底

正确的选择总是由您的最终目标决定。在确保适当清洁后,请考虑以下准则。

- 如果您的主要关注点是微电子: 您的选择由电气性能和纯度决定,使单晶硅晶圆成为标准。

- 如果您的主要关注点是光学性能: 您需要一个在所需波长下具有卓越平滑度和透明度的基底,例如抛光玻璃、熔融石英或蓝宝石。

- 如果您的主要关注点是机械耐磨性: 您的基底必须坚硬且坚韧,如工具钢或硬质合金,其中最大附着力的表面准备是首要任务。

- 如果您的主要关注点是装饰性: 成本效益以及在ABS塑料、黄铜或不锈钢等材料上实现光滑、明亮饰面的能力是主要驱动因素。

最终,成功的PVD工艺将基底视为关键的设计元素,而不是事后才考虑的。

总结表:

| 关键基底特性 | 对PVD涂层的影响 |

|---|---|

| 材料成分(例如,金属、陶瓷、聚合物) | 决定兼容性、热稳定性和最终部件功能 |

| 表面清洁度 | 直接影响附着强度;污染物导致剥落 |

| 表面粗糙度 | 影响薄膜附着力和光学特性(光滑与粗糙) |

| 基底温度 | 在沉积过程中控制薄膜密度、应力和微观结构 |

| 热膨胀系数(CTE) | 与涂层失配可能导致温度变化下的开裂或分层 |

准备好优化您的PVD涂层结果了吗? 正确的基底与涂层本身同样重要。在KINTEK,我们专注于为您的所有PVD和表面工程需求提供高质量的实验室设备和耗材。无论您是使用金属、陶瓷还是半导体,我们的专业知识都能确保您的基底为最大的涂层性能和耐用性做好准备。立即联系我们的专家,讨论我们如何支持您实验室的成功!

图解指南

相关产品

- 用于光学应用的MgF2氟化镁晶体衬底窗口

- 光学窗口玻璃基板晶圆石英片 JGS1 JGS2 JGS3

- 实验室用浮法钠钙光学玻璃

- 分体式真空站化学气相沉积系统设备管式炉

- 光学窗口玻璃基板 氟化钙基板窗口镜片