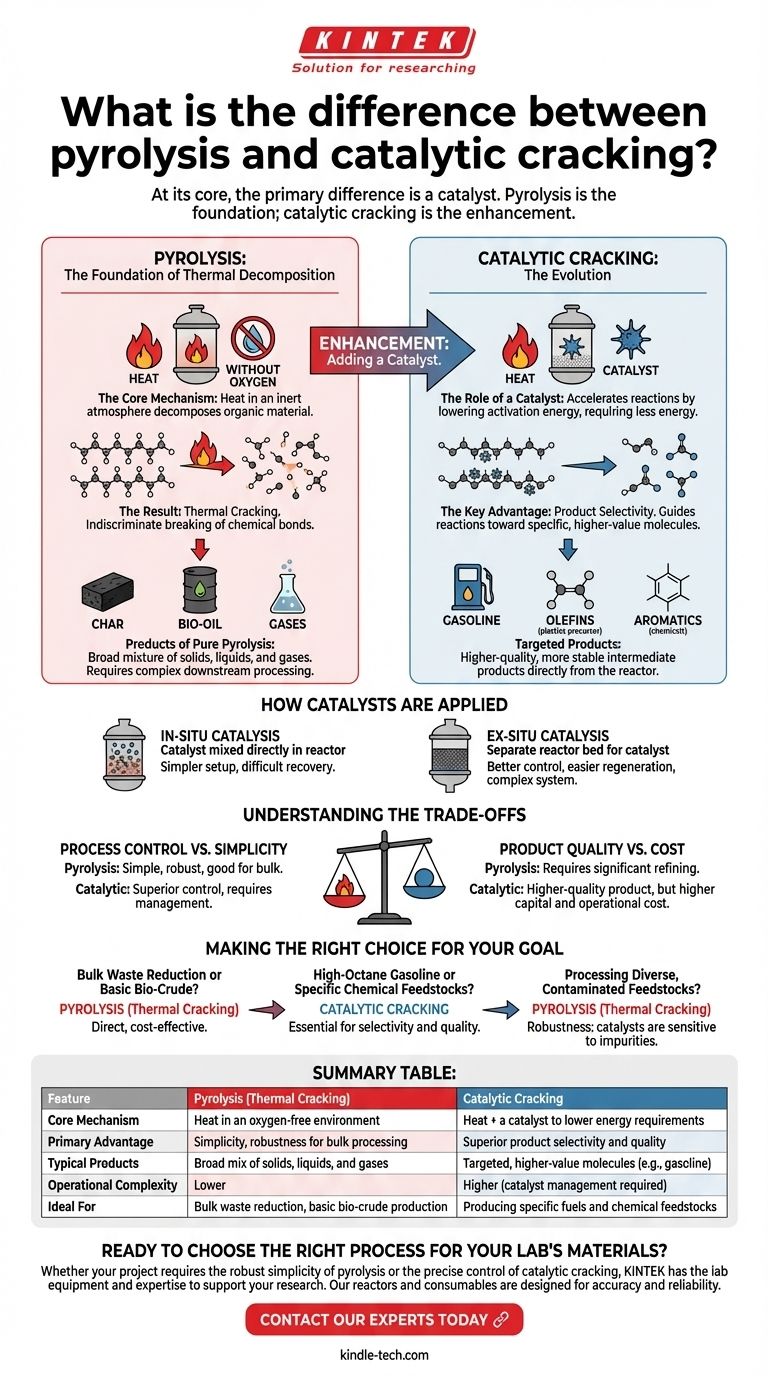

其核心区别在于催化剂。热解是在无氧环境中通过加热分解物质的基础过程,从而产生热裂解。催化裂解是这种过程的一种更先进形式,它引入了催化剂来加速反应并选择性地控制最终产品。

本质区别并非对立,而是增强。热解是热分解的引擎;添加催化剂可以微调该引擎,以降低能耗并精确制造更高价值的分子。

什么是热解?热分解的基础

核心机制:无氧加热

热解是一种热化学过程,在惰性气氛中,在高温下分解有机物质。

通过消除氧气,该过程避免了燃烧。强烈的热量提供了分解物质内部长链化学键所需的能量。

结果:热裂解

当热解应用于烃类原料(如生物质、塑料或原油)时,结果是热裂解。

“裂解”指的是大型复杂烃分子被字面意义上的断裂或破碎成更小、通常更有用的分子。这纯粹是由于所施加的热能。

纯热解产物

热裂解的产物通常是固体、液体和气体的广泛混合物。这可以包括固体焦炭、通常称为生物油或热解油的液体馏分,以及各种不凝气体。这种混合物通常很复杂,需要大量的下游处理才能成为成品。

引入催化剂:催化裂解的演变

催化剂的作用

催化剂是一种在不被消耗的情况下提高化学反应速率的物质。在裂解中,它通过提供具有较低活化能的替代反应途径来发挥作用。

这意味着分子键可以更容易地断裂,与单独的热裂解相比,需要更少的能量输入——特别是更低的温度。

关键优势:产品选择性

这是催化裂解最关键的功能。虽然热裂解在某种程度上是无差别地分解分子,但可以选择催化剂来引导反应,从而生产特定类型的分子。

通过控制催化剂类型、温度和压力,操作员可以选择性地生产高需求产品,如汽油范围的烃类、烯烃(用于塑料)或芳烃(用于化学品)。

催化剂的应用方式

实际上,催化剂可以通过两种主要方式引入。

原位催化涉及在热解之前或期间将催化剂直接与原料混合。这是一种更简单的设置,但可能使催化剂回收更加困难。

异位催化使用单独的催化剂反应床。热解过程中产生的蒸汽通过该第二床进行提质。这提供了更好的控制和更容易的催化剂再生,但增加了系统的复杂性。

了解权衡

过程控制与简单性

热裂解是一种相对简单、稳健的工艺,对于大宗物料处理或分解非常重的烃类非常有效。

催化裂解对最终产品提供卓越的控制,但需要管理催化剂选择、结焦(失活)、再生以及原料污染物可能造成的毒化。

产品质量与成本

热裂解的产品通常需要大量的加氢处理和其他精炼步骤才能成为稳定、可用的燃料。

催化裂解直接从反应器生产出更高质量、更稳定的中间产品,减少了对大量下游处理的需求。然而,催化剂本身以及更复杂的反应器系统代表了显著的资本和运营成本。

为您的目标做出正确选择

- 如果您的主要重点是减少大宗废物或生产基础生物原油:简单的热解导致的热裂解通常是最直接和最具成本效益的方法。

- 如果您的主要重点是生产高辛烷值汽油或特定化学原料:催化裂解对于实现所需的产品选择性和质量至关重要。

- 如果您的主要重点是处理多样化、可能受污染的原料:热裂解的稳健性可能具有优势,因为催化剂可能对杂质敏感。

最终,选择正确的路径完全取决于您的目标是简单分解还是精确的分子工程。

总结表:

| 特点 | 热解(热裂解) | 催化裂解 |

|---|---|---|

| 核心机制 | 无氧环境中的热量 | 热量 + 催化剂以降低能量需求 |

| 主要优势 | 简单性,对大宗处理的稳健性 | 卓越的产品选择性和质量 |

| 典型产品 | 固体、液体和气体的广泛混合物 | 有针对性的、更高价值的分子(例如,汽油) |

| 操作复杂性 | 较低 | 较高(需要催化剂管理) |

| 适用于 | 大宗废物减量,基础生物原油生产 | 生产特定燃料和化学原料 |

准备好为您的实验室材料选择合适的工艺了吗?

无论您的项目需要热解的稳健简单性还是催化裂解的精确控制,KINTEK 都拥有实验室设备和专业知识来支持您的研究。我们的反应器和耗材专为准确性和可靠性而设计,帮助您在废物资源化、生物燃料生产或化学合成方面实现目标。

立即联系我们的专家,讨论您的具体应用,并为您的实验室需求找到完美的解决方案。

图解指南