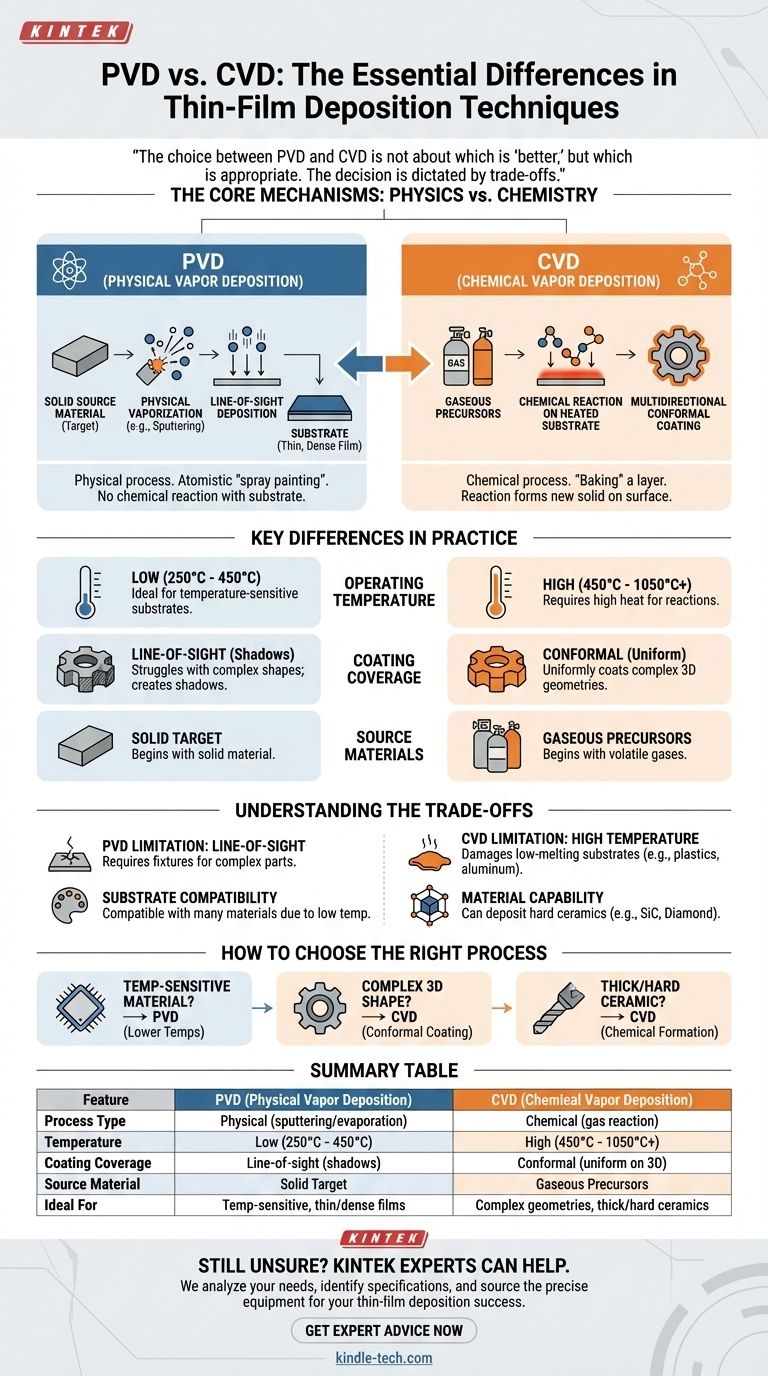

PVD和CVD之间的根本区别在于材料的状态和沉积的性质。物理气相沉积(PVD)是一种物理过程,它将固体材料转化为蒸汽,然后凝结到基底上。相比之下,化学气相沉积(CVD)是一种化学过程,其中前体气体在加热的基底表面上反应形成新的固体薄膜。

选择PVD还是CVD并非哪个“更好”,而是哪个“更合适”。这个决定取决于操作温度、被涂覆部件的几何形状以及最终薄膜所需的特定性能之间的权衡。

核心机制:物理与化学

要选择正确的方法,您必须首先了解每种工艺在基本层面上是如何工作的。一种是物理转化过程,而另一种则依赖于通过化学反应创造新物质。

PVD的工作原理(物理过程)

PVD本质上是一种使用原子的“高科技喷漆”过程。它始于固体源材料,通常称为靶材。

这种固体靶材在真空室中受到能量(如离子束)的轰击,导致原子或分子从其表面喷射出来。

这些汽化材料然后沿直线——“视线”路径——移动,并在较冷的基底上凝结,形成一层薄而坚固的薄膜。基底本身不发生化学反应。

CVD的工作原理(化学过程)

CVD更像是将一层物质“烘烤”到表面上。它始于一种或多种挥发性前体气体,这些气体被引入反应室。

室内的基底被加热到高温,这提供了触发气体之间化学反应所需的能量。

这种反应导致一种新的、非挥发性固体材料形成并沉积到加热的基底上。由于沉积是从气相发生的,它是多方向的,均匀地覆盖所有暴露的表面。

实践中的主要区别

它们核心机制的差异导致了在温度、所得涂层和所涉材料方面的显著实际区别。

操作温度

这通常是最关键的决定因素。PVD在相对较低的温度下操作,通常在250°C到450°C之间。

然而,CVD需要更高的温度来驱动必要的化学反应,通常范围从450°C到1050°C以上。

涂层性能和覆盖范围

PVD的视线性质产生极其薄、光滑和致密的涂层。然而,它难以均匀地涂覆复杂的内部表面或物体的底面。

CVD的基于气体的多方向过程提供高度共形涂层,这意味着它能均匀覆盖复杂的形状、尖角和内部几何结构。这些薄膜可以做得更厚,但可能比PVD涂层更粗糙。

源材料

每种工艺的起点根本不同。PVD总是以您希望沉积的材料的固体靶材开始。

CVD以气态前体分子开始。这些气体包含将反应并结合在基底上形成最终所需涂层材料的元素。

理解权衡

这两种技术都不是万能的解决方案。了解其固有的局限性对于做出明智的决定至关重要。

CVD的温度限制

CVD所需的高温是其最大的限制。它使得该工艺不适用于熔点低或可能因热应力而损坏的基底,例如塑料、铝合金或回火钢。

PVD的“视线”限制

PVD的主要缺点是它无法均匀涂覆复杂的三维部件。不在蒸汽源直接路径上的区域将几乎没有或完全没有涂层,从而产生“阴影”效应。这通常需要复杂的夹具在沉积过程中旋转部件。

基底和材料兼容性

基底的选择严重限制了CVD的使用。PVD由于其较低的温度,与更广泛的基底材料兼容。相反,CVD可以沉积某些通过PVD极难或不可能制造的材料(如金刚石或碳化硅)。

如何选择正确的工艺

要做出明确的选择,请评估您的主要技术要求。

- 如果您的主要重点是涂覆对温度敏感的材料: PVD是明确的选择,因为它具有显著较低的加工温度。

- 如果您的主要重点是在复杂的三维形状上实现均匀涂层: CVD因其共形、基于气体的沉积而更优越。

- 如果您的主要重点是制造极其坚硬、厚或特定的陶瓷涂层(如SiC): CVD通常是唯一可行的技术,前提是您的基底能够承受高温。

通过理解这些核心原则,您可以选择与您的材料、几何形状和性能目标完美契合的沉积技术。

总结表:

| 特征 | PVD(物理气相沉积) | CVD(化学气相沉积) |

|---|---|---|

| 工艺类型 | 物理(溅射/蒸发) | 化学(气体反应) |

| 温度 | 低(250°C - 450°C) | 高(450°C - 1050°C+) |

| 涂层覆盖范围 | 视线(复杂形状有阴影) | 共形(3D部件均匀) |

| 源材料 | 固体靶材 | 气态前体 |

| 理想用途 | 对温度敏感的基底,薄/致密薄膜 | 复杂几何形状,厚/硬陶瓷涂层 |

仍然不确定哪种涂层工艺适合您的应用?

在PVD和CVD之间进行选择对于在您的实验室设备或组件中实现所需的性能、耐用性和质量至关重要。 KINTEK 专注于提供正确的实验室设备和耗材,以满足您特定的薄膜沉积需求。

我们的专家可以帮助您:

- 分析您的基底材料和几何形状,以确定最佳工艺。

- 确定您的应用成功所需的涂层规格。

- 采购您所需的精确设备和材料,以实现可靠、可重复的结果。

不要让错误的选择损害您的项目。 立即联系我们的技术团队 进行个性化咨询,确保您的沉积过程取得成功。

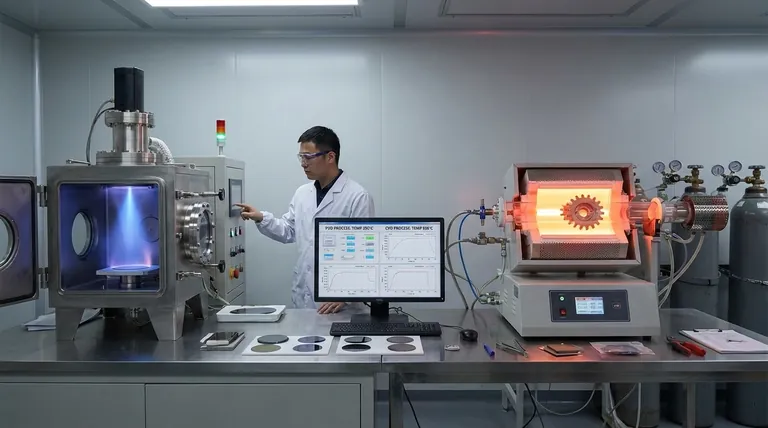

图解指南