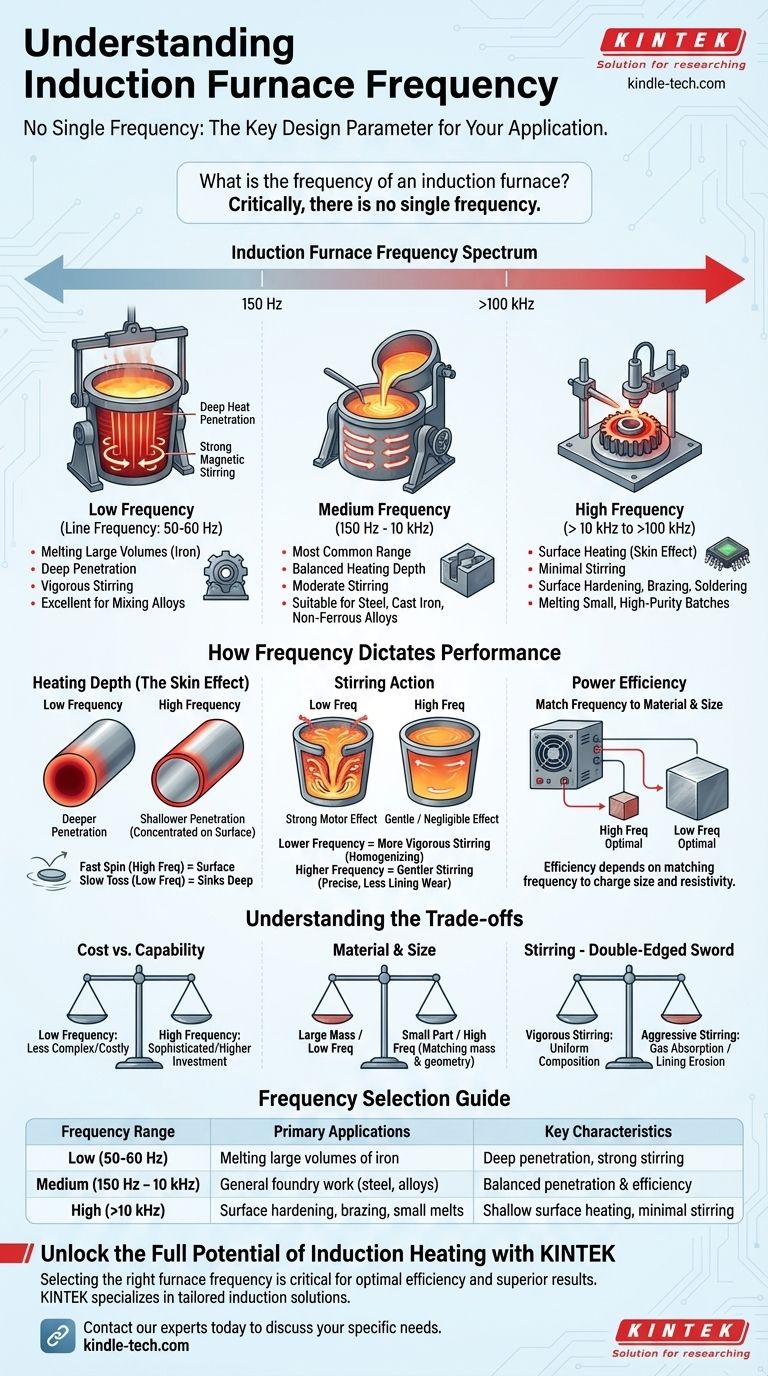

关键在于,感应炉没有单一的频率;工作频率是一个至关重要的设计参数,需要根据具体应用来选择。感应炉的工作频率范围很广,从用于大批量熔炼的工频(50/60 Hz)到用于表面加热和小型、精确应用的射频(超过 100 kHz)。

工作频率的选择是感应炉设计中最重要的单一因素。它直接决定了热量渗透的深度和磁搅拌作用的强度,从而决定了该炉是否适合熔化大批量物料、加热小零件或处理表面。

频率的基本作用

通过炉体铜线圈的交流电频率决定了能量如何传递到内部的金属料中。这种关系受被称为“集肤效应”的原理控制。

低频(工频)

在标准的 50 Hz 至 60 Hz 工频下,电磁场会深入熔融金属内部。

这种深层渗透非常适合熔化大批量的铁等高导电性金属。它还会产生非常强烈的搅拌作用,非常适合混合合金并确保温度和成分的均匀性。

中频

这是现代铸造厂最常见的范围,通常工作在 150 Hz 至 10,000 Hz (10 kHz) 之间。

中频在加热深度和效率之间提供了多功能的平衡。它具有良好的渗透性和适度的搅拌作用,适用于熔炼钢、铸铁和各种有色合金。提到“中频电源柜”就说明了这种类型的普遍性。

高频(射频)

高于 10,000 Hz (10 kHz) 甚至通常延伸到数百千赫兹的频率被认为是高频。

在这种情况下,集肤效应非常明显,这意味着电流和热量集中在材料非常薄的表面层。这使得高频系统不适合熔化大批量物料,但非常适合表面硬化、钎焊、焊接或熔化少量、高纯度批次等搅拌作用要求最小的应用。

频率如何决定性能

理解应用需要了解频率如何直接影响炉内的物理过程。

加热深度(集肤效应)

频率越高,感应电流渗透的深度就越浅。

把它想象成在水面上打水漂。快速、高频的旋转使石头停留在水面。缓慢、低频的投掷则允许它下沉得更深。这就是为什么高频用于表面处理,而低频用于大块材料的通透加热。

搅拌作用

电磁场在熔融金属内部产生一个马达效应,使其产生搅拌。

频率越低,搅拌作用越剧烈。 这有利于合金的均质化,但如果搅拌过于剧烈,可能会对坩埚的耐火内衬造成过度磨损。高频引起的搅拌作用要温和得多,甚至可以忽略不计。

功率效率

炉子的效率取决于将频率与待加热材料的尺寸及其电阻率相匹配。

如参考资料中所述,电源的控制系统会不断调节电压和电流以保持恒定功率,但基本效率取决于给定任务所选择的频率。

了解权衡

选择频率不仅仅是物理学问题;它涉及平衡成本、能力和操作目标。

成本与能力

通常,低频电源比高频应用所需的电源结构更简单、成本更低。产生稳定高频所需的复杂固态电子设备增加了初始投资。

材料和尺寸限制

对于一吨铁水来说非常理想的频率(低/中频),对于对一个小齿轮进行热处理(高频)来说效率会非常低。能量会渗透得太深,无法集中在需要的地方。选择必须与料件的质量和几何形状相匹配。

搅拌:一把双刃剑

虽然搅拌对于成分均匀至关重要,但低频炉的剧烈搅拌作用会增加从大气中吸收的气体量,并加速炉衬的侵蚀。相比之下,如果需要彻底混合合金元素,高频炉缺乏搅拌作用可能是不可取的。

将频率与您的应用相匹配

您的目标决定了正确的频率范围。

- 如果您的主要重点是熔化大批量的导电金属,如铸铁: 低频(工频)或低端中频炉可提供所需的深层渗透和强力搅拌。

- 如果您的主要重点是钢、铜或铝合金的通用铸造工作: 中频炉在加热效率、控制和搅拌作用方面提供了最佳的全面平衡。

- 如果您的主要重点是表面硬化、钎焊或熔化少量、高纯度的材料: 需要高频系统才能精确地将热量集中在表面或小体积内。

最终,选择正确的工作频率是利用感应炉在特定工艺中著名的效率、速度和控制的关键。

摘要表:

| 频率范围 | 主要应用 | 关键特性 |

|---|---|---|

| 低 (50-60 Hz) | 熔化大批量铁 | 深层渗透,强力搅拌 |

| 中 (150 Hz - 10 kHz) | 通用铸造工作(钢、合金) | 平衡的渗透性与效率 |

| 高 (>10 kHz) | 表面硬化、钎焊、小批量熔炼 | 浅层表面加热,最小搅拌 |

为您的实验室或铸造厂释放感应加热的全部潜力。 选择正确的炉频率对于在您的熔炼、热处理或钎焊过程中实现最佳效率、精确的温度控制和卓越的结果至关重要。KINTEK 专注于高性能实验室设备和耗材,提供与您的特定材料和应用需求相匹配的定制感应解决方案。立即联系我们的专家,讨论我们如何通过完美的感应炉来增强您的运营。

图解指南