从本质上讲,电弧熔炼是一种利用电弧的巨大热量来熔化金属和其他材料的过程。该方法在石墨电极和金属炉料之间产生高温等离子电弧,其作用类似于受控的闪电,可快速液化高熔点材料,尤其是废钢。

熔炼技术之间的根本区别在于它们产生热量的方式。电弧熔炼采用直接、高能的等离子弧进行大规模操作,而感应熔炼等工艺则使用间接磁场进行更受控的小批量应用。

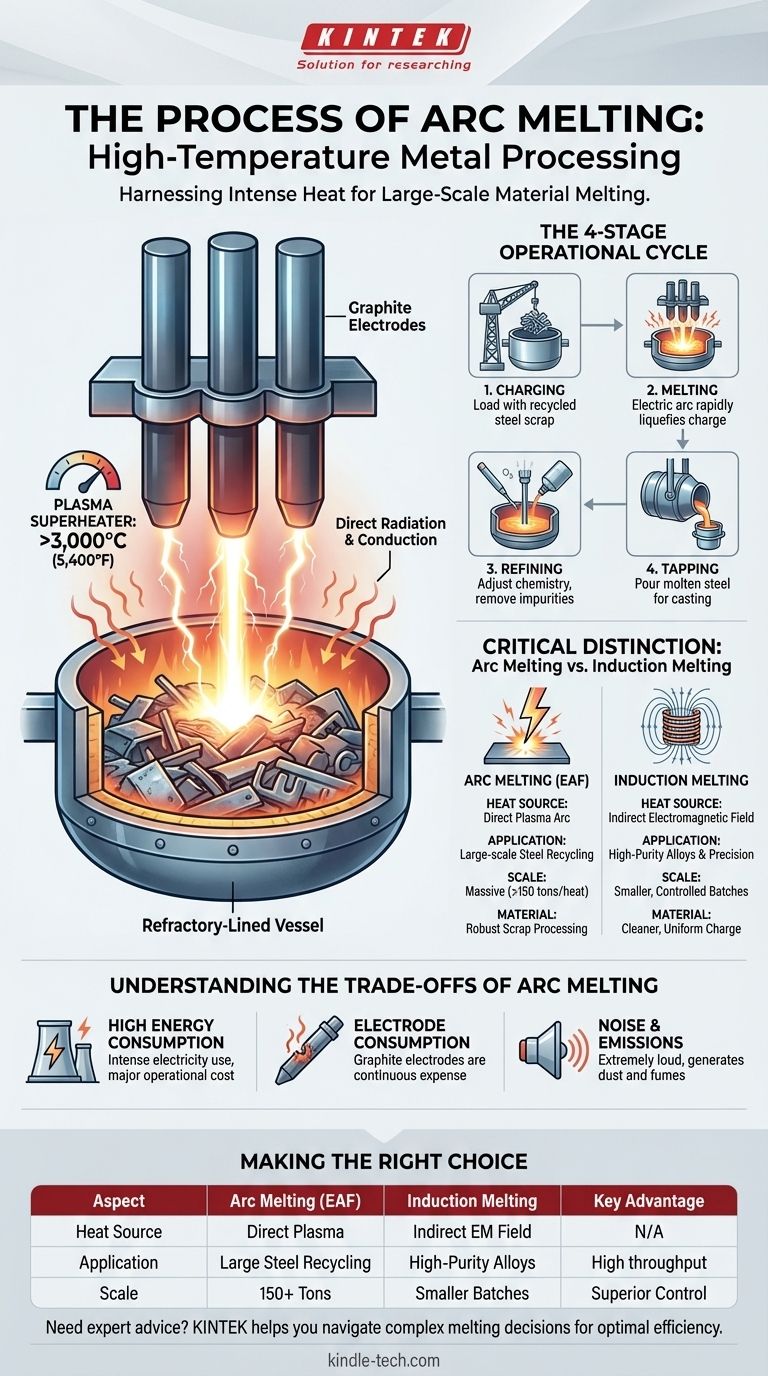

电弧熔炼的工作原理:核心机制

电弧炉(EAF)是现代钢铁回收的主力。了解其操作是理解其在重工业中作用的关键。

电弧:等离子超级加热器

热源是电弧。这不仅仅是一个简单的火焰;它是通过气体持续的电放电,形成可以达到超过 3,000°C (5,400°F) 温度的等离子体。

这种极高的热量通过辐射和传导直接传递到金属炉料上,从而实现极快的熔化速度。

关键部件:电极和炉体

该过程依赖于几个关键部件。石墨电极是巨大的消耗性柱体,用于传导产生和维持电弧所需的大功率电流。

这些电极定位在耐火材料衬里的碗形钢容器内的金属炉料上方。整个炉体可以在过程完成后倾斜,以“出钢”的方式倒出熔融金属。

分步过程

电弧炉的操作周期遵循四个主要阶段:

- 加料(Charging): 将材料(通常是回收的废钢)装入炉内。

- 熔化(Melting): 炉盖关闭,电极下降。施加强大的电流,在废钢上引燃电弧。强烈的热量迅速将炉料熔化成液态炉水。

- 精炼(Refining): 一旦熔化,就会测试并调整液态钢的化学成分。可能会注入氧气以去除碳等杂质,并添加合金以满足特定的等级要求。

- 出钢(Tapping): 炉体倾斜,熔融的钢水被倒入钢包中,以便转移到生产的下一阶段,通常是铸造。

电弧熔炼与感应熔炼:关键区别

您的问题提到了感应熔炼,区分这两种主要的熔炼技术至关重要,因为它们服务于不同的目的。它们不能互换。

热源:直接与间接

主要区别在于加热方法。电弧熔炼是一种直接加热过程,等离子弧直接接触炉料。

相比之下,感应熔炼是一种间接过程。它使用电磁场在金属内部感应出电流,使其从内部开始加热和熔化,而无需外部电弧或火焰。

规模和应用

电弧炉专为大规模设计。它们是钢铁“迷你轧钢厂”的标准配置,单炉(一次生产周期)可熔化超过 150 吨废钢。

感应炉通常用于更小、更精确的应用。它们在生产高质量铸件或制造特种合金的铸造厂中表现出色,在这些应用中,对温度和化学成分的严格控制至关重要。

材料处理和纯度

电弧炉非常坚固,可以高效熔化大块、不规则的废金属,包括报废汽车。精炼阶段旨在处理废金属中常见的杂质。

感应炉需要更清洁、更均匀的炉料。它们的主要优势在于保持纯度,而不是去除大量杂质。

了解电弧熔炼的权衡

尽管功能强大,但电弧炉工艺存在固有的权衡,从操作角度来看,了解这些权衡至关重要。

高能耗

产生和维持高功率等离子弧需要巨大的电能,使得能源成为主要的运营成本。电弧炉操作可能会对当地电网造成显著波动。

电极消耗

石墨电极不是永久性的;它们在熔炼过程中会因氧化和升华而消耗。这代表了另一项重大的持续运营费用。

噪音和排放

电弧熔炼过程非常嘈杂,并产生大量的灰尘和烟雾。这需要强大的环境控制和安全措施来管理噪音和空气质量。

为您的目标选择正确的方案

选择熔炼技术完全取决于您的具体工业目标。

- 如果您的主要重点是规模化废钢回收: 电弧炉因其高吞吐量、速度和无与伦比的废金属处理能力,是公认的行业标准。

- 如果您的主要重点是生产高纯度特种合金: 感应熔炼在金属化学成分和温度控制方面提供了卓越的控制,使其成为对精度要求高的应用的理想选择。

- 如果您的主要重点是铸造有色金属,如铝或铜合金: 感应熔炼通常更受青睐,因为它操作更清洁,并且电磁搅拌作用具有冶金学上的优势。

最终,选择正确的工具需要清楚地了解您要熔化的材料以及您需要运营的规模。

摘要表:

| 方面 | 电弧熔炼 (EAF) | 感应熔炼 |

|---|---|---|

| 热源 | 直接等离子弧 | 间接电磁场 |

| 主要应用 | 大规模废钢回收 | 高纯度合金、精密铸造 |

| 典型规模 | 每炉 150 吨以上 | 更小、受控的批次 |

| 炉料 | 坚固,可处理各种废料 | 更清洁、更均匀的材料 |

| 主要优势 | 高吞吐量,废料处理能力强 | 卓越的温度/化学成分控制 |

需要专家建议,为您的实验室或生产设施选择正确的熔炼技术?

在电弧熔炼和感应熔炼之间做出选择,对于实现您的特定材料和生产目标至关重要。KINTEK 专注于实验室设备和耗材,以专业知识和精确性服务于实验室需求。我们的团队可以帮助您驾驭这些复杂的决策,以确保您的运营实现最佳效率、纯度和成本效益。

立即联系 KINTEK,讨论您的项目要求,并为您的金属熔炼挑战找到理想的解决方案。

图解指南