从核心来看,热压烧结是一种制造工艺,它同时对粉末材料施加高温和机械压力。这种组合作用将粉末颗粒压实并熔合成立体的致密部件,而无需熔化材料,与传统烧结方法相比,可实现卓越的密度和机械性能。

热压的关键区别在于热量和压力的同时施加。这种协同作用克服了单独加压和加热的局限性,使其成为从难以致密的材料中制造高性能部件的强大工具。

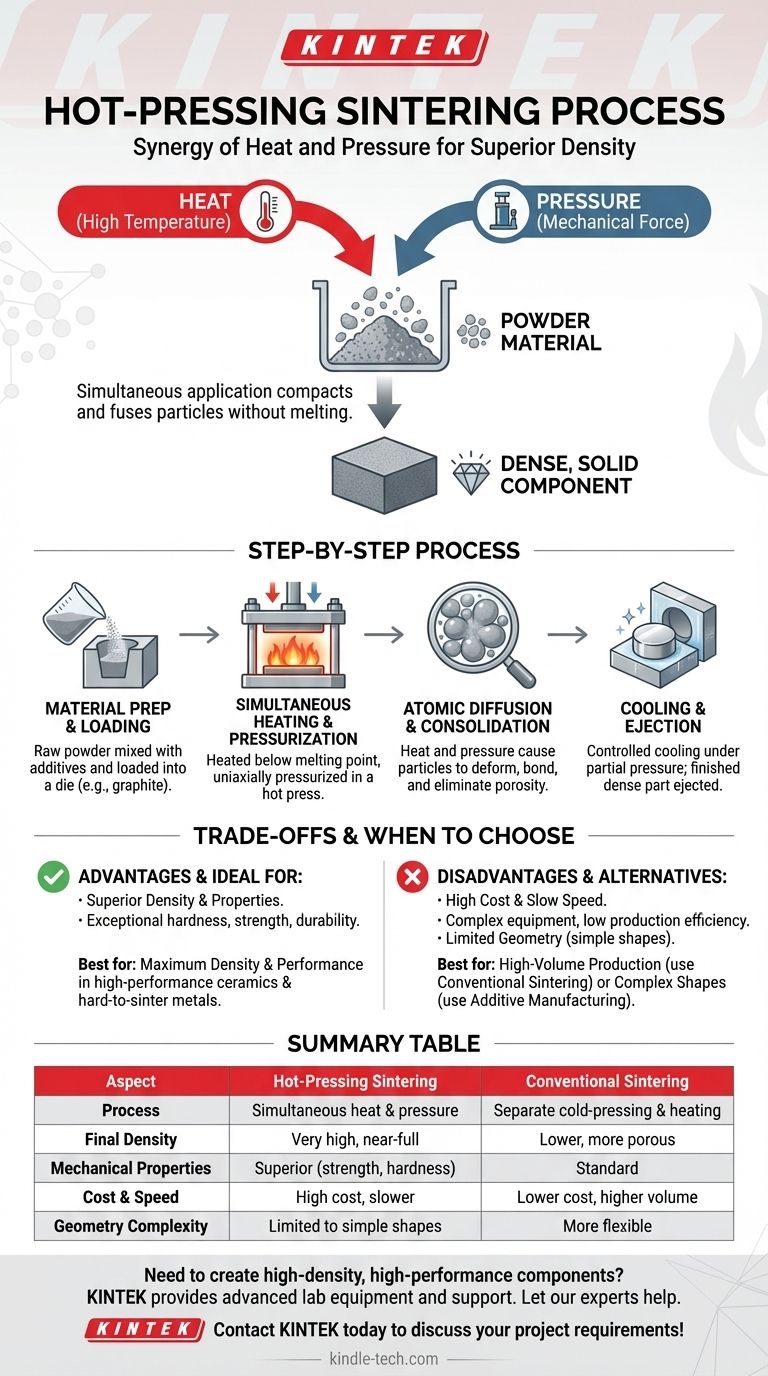

基本原理:热量与压力的协同作用

热压是传统烧结的一种演变,旨在实现仅靠加热无法达到的效果。热量和压力的同时作用是其有效性的关键。

与传统烧结的区别

传统烧结通常涉及两个不同的步骤:首先,将粉末冷压成所需的形状(“生坯”);其次,将该生坯在炉中加热以熔合颗粒。

热压将这些步骤合并为一个集成步骤。粉末在模具内处于压力下同时被加热,这从根本上改变了致密化动力学。

同时施加的作用

热量提供原子移动和扩散穿过相邻粉末颗粒边界所需的热能。这是烧结的核心机制。

压力提供强大的机械辅助。它有助于分解粉末表面上抑制结合的氧化膜,重新排列颗粒以消除空隙,并增强原子扩散的驱动力。

激活烧结过程

这种组合力对于具有晶体缺陷的材料尤其有效。施加的应力激活这些缺陷,加速扩散过程,使材料达到比单独加热高得多的最终密度。

热压工艺:分步视图

热压工艺是一种高度受控的操作,其中温度、压力和时间都经过精心管理,以实现所需的结果。

步骤1:材料准备和装载

该过程始于原始粉末,可以是金属、陶瓷或复合材料。这种粉末通常与添加剂混合,然后装入耐用的模具或模腔中,通常由石墨或耐火材料制成。

步骤2:同时加热和加压

这是决定性的一步。装有粉末的模具被放置在热压机中,加热到略低于材料熔点的温度。同时,通过压头或柱塞对粉末施加单轴压力。

步骤3:原子扩散和固结

在热量和压力的共同作用下,粉末颗粒变形并开始熔合。原子穿过颗粒边界迁移,逐渐消除它们之间的多孔空间。材料固结成致密的固体块。

步骤4:冷却和弹出

一旦达到所需的密度和保温时间,部件将以受控方式冷却,通常在部分压力下进行,以防止缺陷。冷却后,完成的致密部件从模具中弹出。

了解热压的权衡

虽然功能强大,但热压是一种专业技术,具有一套独特的优点和缺点,使其适用于特定应用。

主要优点:卓越的密度和性能

使用热压的主要原因是实现接近全密度。这使得部件具有卓越的硬度、强度和耐用性。它是用于碳化硅等高性能陶瓷和难以烧结的金属的首选方法。

主要缺点:成本和生产率

这些好处是有代价的。热压机械复杂且昂贵。模具必须承受极端条件且寿命有限。该过程本身很慢,导致生产效率低和单位部件成本高。

局限性:几何形状简单

由于在刚性模具内单轴施加压力的性质,热压通常仅限于生产几何形状相对简单的部件,例如盘、块或圆柱体。

何时选择热压烧结

选择正确的制造工艺需要将该方法的能力与项目的主要目标对齐。

- 如果您的主要重点是最大密度和性能: 对于需要实现接近零孔隙率和卓越机械性能的关键应用,请使用热压。

- 如果您的主要重点是大批量生产和成本效益: 对于要求不高的应用,传统烧结或粉末注射成型更适合。

- 如果您的主要重点是创建复杂形状: 探索增材制造(3D打印)或注射成型,因为热压对复杂几何形状有限制。

最终,选择热压是一个战略决策,旨在优先考虑最终材料质量而非制造成本和速度。

总结表:

| 方面 | 热压烧结 | 传统烧结 |

|---|---|---|

| 工艺 | 同时施加热量和压力 | 单独的冷压和加热步骤 |

| 最终密度 | 非常高,接近全密度 | 较低,孔隙更多 |

| 机械性能 | 卓越(强度、硬度) | 标准 |

| 成本与速度 | 高成本,生产速度慢 | 低成本,产量高 |

| 几何复杂性 | 限于简单形状(盘、块) | 对复杂形状更灵活 |

需要制造高密度、高性能部件? 热压工艺是实现陶瓷、复合材料和难以烧结金属卓越材料性能的理想选择。在 KINTEK,我们专注于提供您掌握这项技术所需的先进实验室设备和专家支持。

让我们的专家帮助您为您的研发或生产目标选择合适的解决方案。立即联系 KINTEL 讨论您的项目需求!

图解指南