本质上,通过化学气相沉积 (CVD) 合成碳纳米管 (CNTs) 是一个高度受控的过程,其中含碳气体在金属催化剂上进行热分解。在高温下,催化剂分解气体,吸收碳原子,然后以圆柱形纳米管结构的形式沉淀出来。这种方法已成为工业标准,因为它与激光烧蚀或电弧放电等旧技术相比,在可扩展性、成本效益和控制方面提供了卓越的平衡。

化学气相沉积是生产碳纳米管的主要商业工艺,因为它在工业规模和可行的成本下,提供了无与伦比的控制最终产品结构的能力。

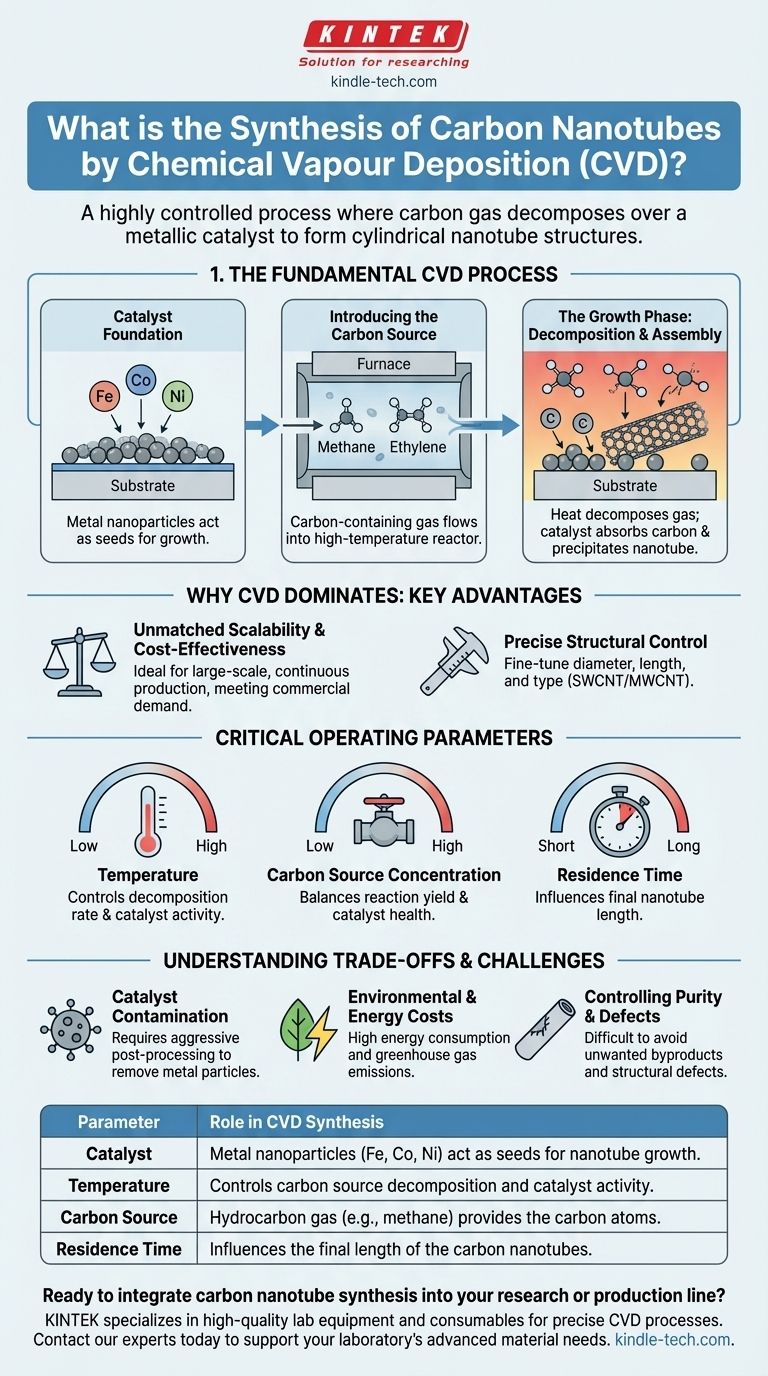

基本的 CVD 工艺:分步视图

要真正理解 CVD,最好将其想象成在纳米尺度上发生的精确的自下而上的装配线。整个过程取决于催化剂、碳源和热量之间的相互作用。

催化剂基础

该过程并非始于碳,而是始于催化剂。制备基底并涂覆一层薄薄的金属纳米颗粒,通常是铁、钴或镍。这些微小的金属岛充当纳米管生长的“种子”。

引入碳源

将涂有催化剂的基底放入高温炉或反应器中。然后,将受控流动的含碳气体(例如甲烷、乙烯或乙炔)引入腔室。

生长阶段:分解和组装

这是 CVD 反应的核心。反应器内的高温使催化剂充满能量,并导致烃类气体分解,打破其化学键并释放游离碳原子。

金属催化剂颗粒吸收这些碳原子。当催化剂被碳过饱和时,它开始以稳定的结构形式——中空管——沉淀出多余的碳。只要催化剂保持活性且碳供应充足,纳米管就会继续生长。

CVD 为何占据主导地位:主要优势

尽管存在其他方法,但催化 CVD(通常称为 CCVD)成为主流技术有几个明确的原因,这些原因对研究和工业都至关重要。

无与伦比的可扩展性和成本效益

与电弧放电或激光烧蚀等能源密集型方法相比,CVD 更适合大规模、连续生产。这种可扩展性使其成为满足商业需求最经济可行的方法。

精确的结构控制

CVD 对最终产品提供了显著的控制能力。通过仔细调整工艺参数,操作员可以影响纳米管的直径、长度,甚至它们是单壁 (SWCNT) 还是多壁 (MWCNT)。

掌握结果:关键操作参数

CVD 工艺的成功和效率直接受几个关键操作变量的控制。了解这些变量可以微调合成以实现所需的结果。

温度

温度可以说是最关键的参数。它决定了碳源的分解速率和催化剂的活性。需要一个最佳温度窗口;温度过低,反应效率不高,而温度过高则可能导致形成不希望的无定形碳而不是纯净的纳米管。

碳源浓度

烃类气体的浓度必须仔细平衡。浓度过低会使反应“饥饿”,导致产率低,而浓度过高则可能使催化剂失活或导致快速、有缺陷的生长。

停留时间

停留时间是指含碳气体在高温反应区停留的时间。此参数直接影响碳纳米管的最终长度,停留时间越长,通常会产生更长的管,直到达到一定限制。

了解权衡和挑战

尽管 CVD 工艺具有优势,但它并非没有挑战。客观评估需要承认其固有的局限性。

催化剂污染

一个显著的缺点是最终产品是碳纳米管和用于生长它们的金属催化剂颗粒的复合材料。去除这些杂质需要积极的后处理步骤,通常涉及强酸,这可能会损坏碳纳米管并产生危险废物。

环境和能源成本

CVD 所需的高温需要大量的能源消耗。此外,合成过程本身是碳纳米管潜在生态毒性的主要贡献者,释放的温室气体必须加以管理,以限制整体环境影响。

控制纯度和缺陷

获得一批完美均匀且零缺陷的碳纳米管极其困难。形成不需要的副产品(例如无定形碳)和纳米管壁中的结构缺陷仍然是持续存在的挑战,这可能会损害材料的理想性能。

为您的目标做出正确的选择

您对 CVD 的方法应以您的最终目标为指导。该过程用途广泛,但优化一个结果通常意味着在另一个结果上做出妥协。

- 如果您的主要重点是大规模工业生产:催化 CVD 是无可争议的标准,因为它在批量生产碳纳米管方面具有无与伦比的成本效益和可扩展性。

- 如果您的主要重点是高纯度研究样品:虽然 CVD 是一个可行的起点,但您必须计划进行密集的合成后纯化步骤,以去除催化剂残留物和其他杂质。

- 如果您的主要重点是环境可持续性:研究利用“绿色”或废弃原料(例如二氧化碳或热解甲烷)的新兴 CVD 方法,以减少生命周期影响。

通过理解这些核心原理及其实际权衡,您可以有效地利用 CVD 工艺来实现您的特定材料科学或工程目标。

总结表:

| 参数 | 在 CVD 合成中的作用 |

|---|---|

| 催化剂 | 金属纳米颗粒(Fe、Co、Ni)充当纳米管生长的种子。 |

| 温度 | 控制碳源分解和催化剂活性。 |

| 碳源 | 烃类气体(例如甲烷)提供碳原子。 |

| 停留时间 | 影响碳纳米管的最终长度。 |

准备好将碳纳米管合成整合到您的研究或生产线中了吗? KINTEK 专注于提供精确 CVD 工艺所需的高质量实验室设备和耗材。我们的专业知识确保您拥有可扩展、受控合成的正确工具。立即联系我们的专家,讨论我们如何支持您的实验室的先进材料需求。

图解指南