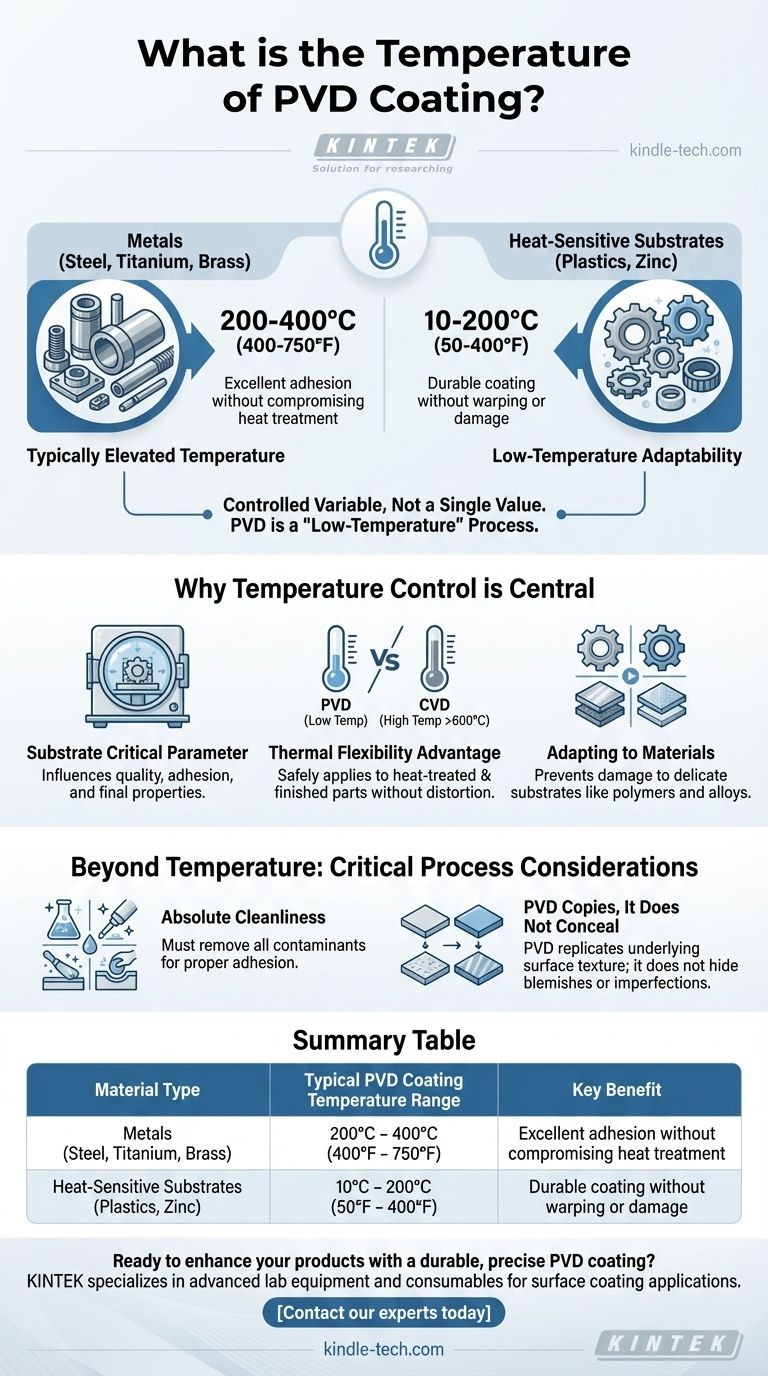

PVD涂层工艺的温度并非单一数值,而是一个受控变量,它在很大程度上取决于被涂覆的材料。通常,对于钢或黄铜等金属,工艺温度范围为200-400°C(约400-750°F)。对于更热敏的基材,如塑料或锌合金,温度可以显著调低,从接近室温到200°C(50-400°F)。

关键在于,物理气相沉积(PVD)本质上是一种“低温”涂层工艺。这种热灵活性是其主要优势之一,使其能够在不改变材料底层结构特性的情况下增强各种材料。

为什么温度控制是PVD的核心

基材(被涂覆的部件)的温度是一个关键参数,直接影响PVD涂层的质量、附着力和最终性能。它是真空沉积室中一个精心平衡的变量。

金属的典型范围

对于大多数涉及钢、钛或黄铜的常见工业应用,工艺运行温度在200°C至400°C之间。

这种升高的温度有助于涂层更好地附着在基材上,并有助于实现所需的涂层密度和硬度。

适应热敏基材

PVD的一个关键优势是其适应性。对于无法承受高温的材料,如聚合物(塑料)或某些金属合金(如锌),该工艺可以在低得多的温度下运行。

这可以从10°C到200°C(50°F到400°F),防止部件的任何损坏、变形或完整性受损。

相对于高温方法的优势

这种受控的、相对较低的温度曲线是相对于其他工艺(如化学气相沉积(CVD),其通常需要超过600°C的温度)的显著优势。

PVD较低的热输入意味着它可以安全地应用于已完成、经过热处理和精密加工的部件,而不会引起变形或改变材料的回火状态。

超越温度:关键工艺考量

虽然温度是一个至关重要的参数,但它只是难题的一部分。实现成功的PVD涂层需要对整个工艺(尤其是表面准备)有全面的理解。

绝对清洁的必要性

在进入涂层室之前,部件必须经过仔细清洁。该过程必须去除所有污染物,包括氧化物、有机薄膜和任何先前加工残留物。

使用酸蚀刻、喷砂或抛光等技术来创建原始表面,这对于涂层适当附着至关重要。

PVD是复制,而非掩盖

重要的是要理解PVD是一种薄膜涂层,它完美复制底层表面纹理。它不会找平、填充或隐藏划痕、瑕疵或缺陷。

如果您希望获得抛光、镜面般的PVD饰面,则部件必须在涂层之前抛光至镜面效果。同样,要获得哑光PVD效果,必须首先在基材上应用拉丝或缎面饰面。

为您的材料做出正确选择

了解温度要求有助于您确定PVD是否适合您的特定应用。

- 如果您的主要重点是涂覆高公差钢或钛部件: PVD是一个绝佳选择,因为其温度范围远低于会改变材料热处理或尺寸的临界点。

- 如果您的主要重点是为塑料或锌添加耐用涂层: PVD在极低温度下运行的能力使其成为这些热敏材料为数不多的高性能涂层选择之一。

- 如果您的主要重点是实现完美的美学饰面: 您必须关注涂层前的表面准备,因为PVD层只会反映其所应用表面的质量。

最终,PVD工艺的受控温度使其成为一种极其通用和精确的工具,可用于增强各种产品的耐用性和性能。

总结表:

| 材料类型 | 典型PVD涂层温度范围 | 主要优点 |

|---|---|---|

| 金属(钢、钛、黄铜) | 200°C - 400°C (400°F - 750°F) | 优异的附着力,不影响热处理 |

| 热敏基材(塑料、锌) | 10°C - 200°C (50°F - 400°F) | 耐用涂层,无变形或损坏 |

准备好通过耐用、精确的PVD涂层来增强您的产品了吗?

KINTEK专注于为表面涂层应用提供先进的实验室设备和耗材。无论您是使用高公差金属还是精密塑料,我们的解决方案都能帮助您实现卓越的涂层效果。

立即联系我们的专家,讨论我们如何支持您的实验室的特定涂层需求,并帮助您充分利用PVD技术的全部多功能性。

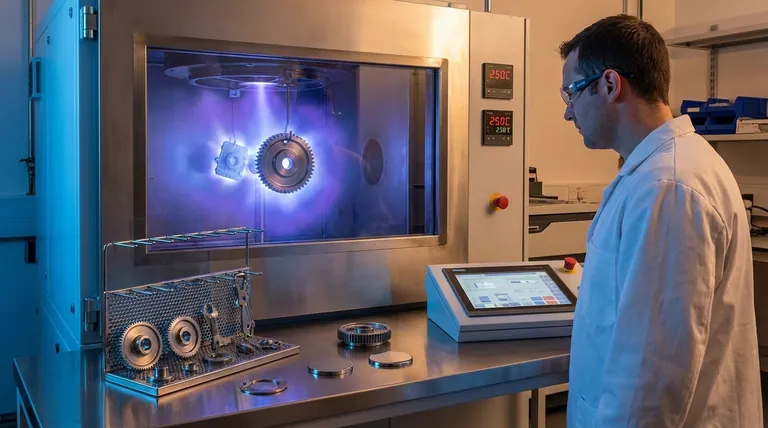

图解指南