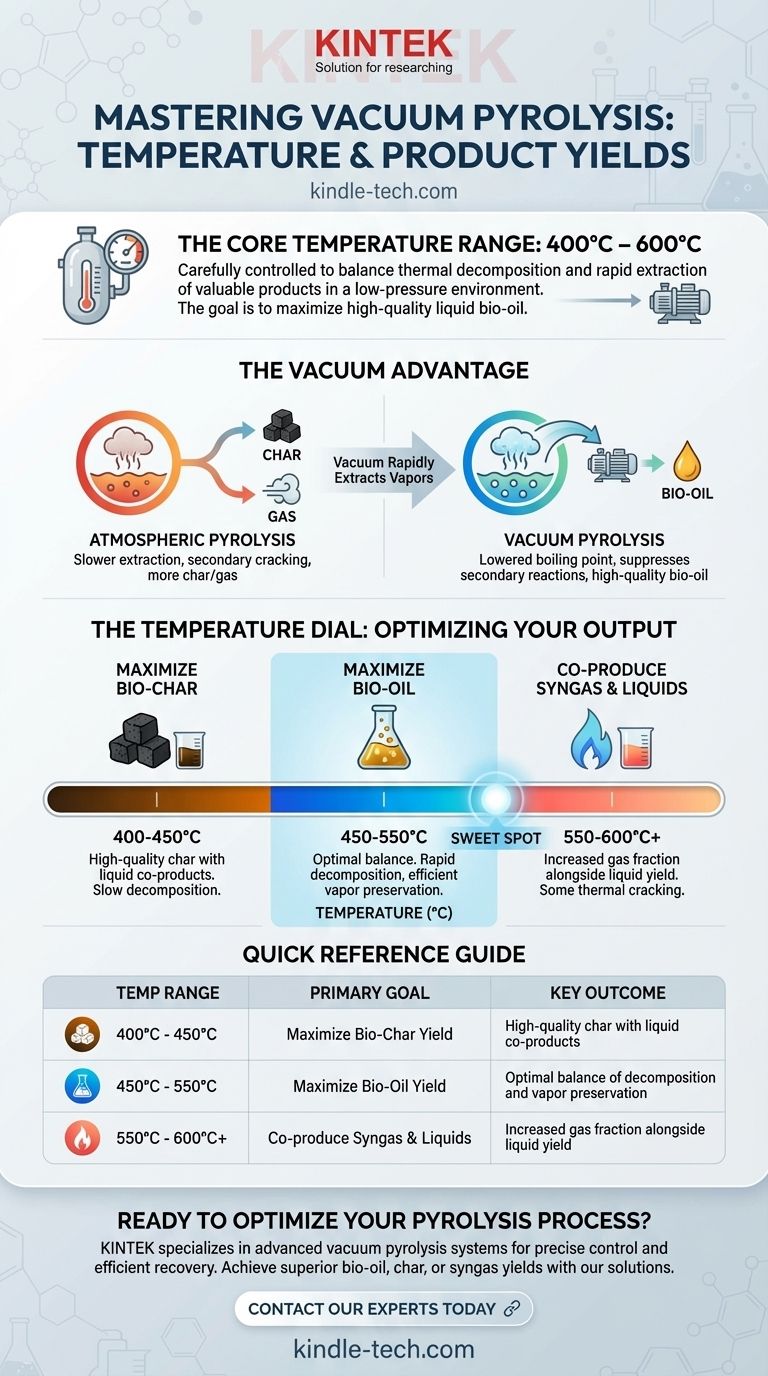

在真空热解中,操作温度通常介于400°C至600°C(约750°F至1100°F)之间。这个特定的范围并非随意设定;它经过精心控制,以平衡热分解速率与有效去除有价值的液体和气体产物,这是一个在低压环境下发生根本性改变的过程。

热解的核心挑战不仅在于加热材料,还在于控制随后的化学反应。真空热解利用适中温度与低压相结合,通过防止高质量液体燃料(生物油)降解为价值较低的焦炭和气体,从而选择性地提取它们。

原理:加热、分解、提取

热解过程中会发生什么?

热解是在无氧条件下有机物的热分解。当加热时,生物质、塑料或轮胎等原料中的长链聚合物分子变得不稳定并断裂。

该过程产生三种主要产品:固体残渣(焦炭)、可冷凝液体(生物油或热解油)和不可冷凝气体(合成气)。

温度对产品的影响

这三种产品的最终分布高度依赖于温度和加热速率。

一般来说,较低的温度和较慢的加热速率有利于固体焦炭的生产。相反,非常高的温度有利于合成气的生产。快速和闪蒸热解旨在取得中间平衡,以最大化液体生物油的产量。

真空如何改变方程式

引入真空从根本上改变了过程动力学,与常压热解相比,可以更好地控制最终产品。

降低沸点

真空的主要功能是降低反应器内部的压力。这降低了原料分解时产生的挥发性化合物的沸点。

可以将其想象成烧水:在海平面,水在100°C沸腾,但在高山,气压较低,水在低得多的温度下沸腾。真空热解将同样的原理应用于化学蒸汽。

抑制二次反应

在传统热解中,热蒸汽在反应器中停留,它们可能会进一步分解(二次裂解)成永久性气体,或重新聚合到固体表面形成更多的焦炭。

真空充当快速提取机制。它在初级蒸汽形成后立即将其从热反应区迅速抽出,使它们没有时间进行这些不希望发生的二次反应。

对生物油质量的影响

这种蒸汽的即时去除是真空热解产生高质量产品的关键。由于其分子没有因长时间受热而裂解和降解,所得生物油具有较低的粘度、较低的氧含量和更高的稳定性。

理解权衡

选择合适的温度是反应速度、产品收率和操作成本之间的平衡。没有一个单一的“最佳”温度;它总是相对于期望的结果而言。

温度与产品收率

400°C至600°C的范围代表了产品优化的关键窗口。

- 低于400°C:对于大多数工业应用来说,分解速度太慢,主要产生焦炭。

- 450°C至550°C:这通常是最大化生物油产量的“最佳点”。温度足够高,可以实现快速分解,并且真空能有效地保存有价值的液体蒸汽。

- 高于600°C:热能变得如此之高,以至于即使有真空的快速提取,它也开始将油蒸汽裂解成合成气。这将产出从液体转向气体。

真空的成本

实施和维护真空系统会显著增加热解反应器的复杂性和成本。它需要坚固的密封件、强大的真空泵和更高的能耗。

这项投资与生物油产量增加和质量提高(从而具有更高的货币价值)进行权衡。

原料敏感性

理想温度也可能根据所处理的具体原料而变化。木材、农业废弃物或塑料等不同材料具有不同的化学成分和分解动力学,需要对工艺参数进行微调。

根据您的目标选择合适的温度

您在真空热解范围内的目标温度应由您的主要目标决定。将其作为工艺设计和优化的指南。

- 如果您的主要重点是最大化生物油产量:在范围的中间操作,通常是450°C至550°C,以实现高分解速率,同时最大限度地减少蒸汽的二次裂解。

- 如果您的主要重点是生产高质量生物炭:使用范围的下限,大约400°C至450°C。这可以最大化固体产量,同时真空允许回收否则会损失的有价值的液体副产品。

- 如果您的主要重点是共同生产合成气和液体:探索上限,从550°C到600°C或更高。这有意促进一些热裂解,以增加气体组分,同时仍保持可观的液体产量。

最终,真空热解中的温度不是一个固定数字,而是用于工程设计所需化学产出的精确控制拨盘。

总结表:

| 温度范围 | 主要目标 | 关键成果 |

|---|---|---|

| 400°C - 450°C | 最大化生物炭产量 | 高质量焦炭及液体副产品 |

| 450°C - 550°C | 最大化生物油产量 | 分解与蒸汽保存的最佳平衡 |

| 550°C - 600°C+ | 共同生产合成气和液体 | 气体组分增加,同时保持液体产量 |

准备好优化您的热解过程以获得卓越的生物油、焦炭或合成气产量了吗?在 KINTEK,我们专注于先进的实验室设备,包括专为精确温度控制和高效产品回收而设计的真空热解系统。无论您是处理生物质、塑料还是其他原料,我们的解决方案都能帮助您实现更高的产量和更好的产品质量。立即联系我们的专家,讨论我们的实验室设备如何增强您的研发工作!

图解指南