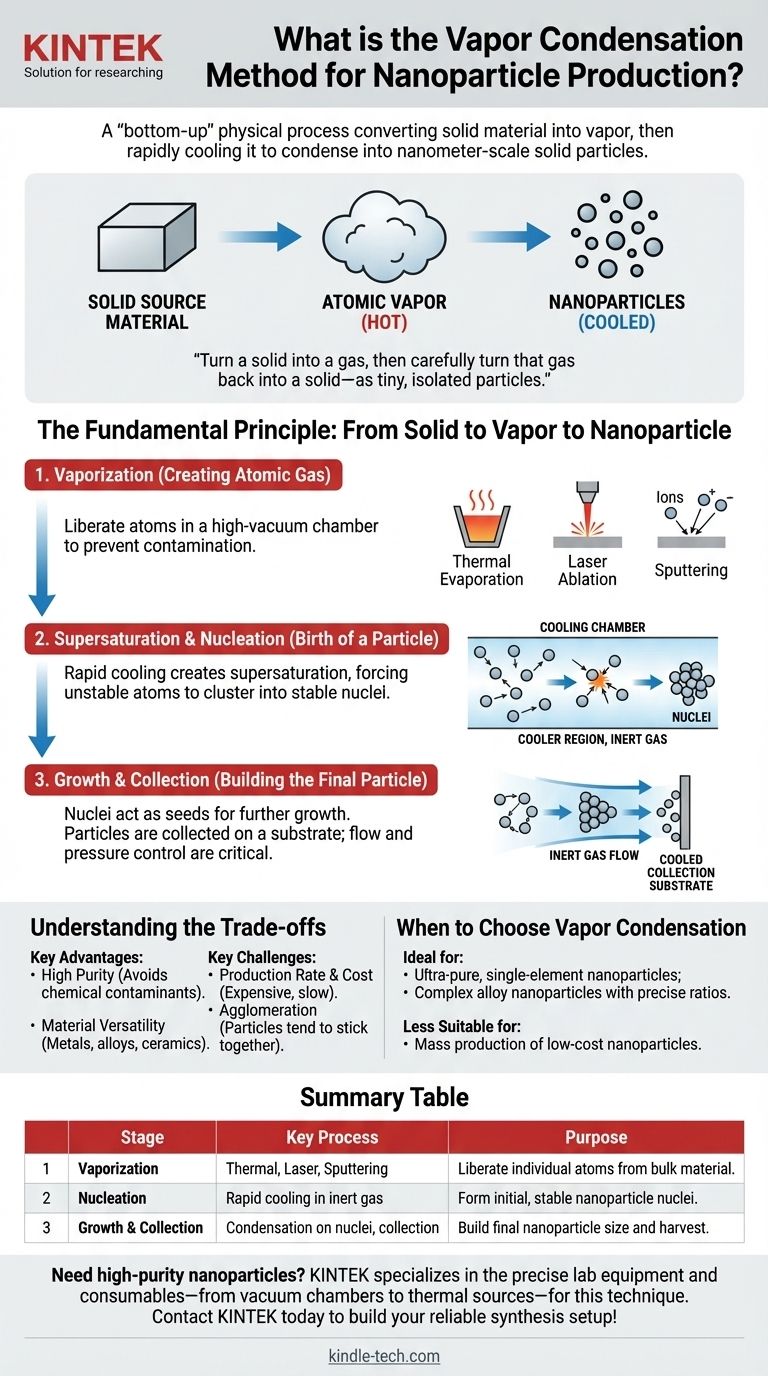

蒸汽冷凝法是一种“自下而上”的物理过程,用于生产纳米颗粒。它的工作原理是首先将固体材料转化为蒸汽,然后使汽化的原子在受控环境中快速冷却。这种冷却迫使原子聚集在一起,并以纳米尺度凝结成固体颗粒。

其核心原理很简单:将固体转化为气体,然后小心地将气体再转化为固体——但以微小、孤立颗粒的形式。成功与否取决于精确控制温度和压力,以决定原子何时以及如何重新组装。

基本原理:从固体到蒸汽再到纳米颗粒

整个过程可分为三个关键的物理阶段。每个阶段都提供了微调最终纳米颗粒特性的控制点。

第一步:汽化(产生原子气体)

首要目标是从块状源材料中释放出单个原子,形成热原子蒸汽。这通常在高度真空的腔室中进行,以防止污染。

常见的汽化技术包括:

- 热蒸发:将材料在坩埚中加热,直至其沸腾并蒸发。

- 激光烧蚀:高功率激光脉冲撞击材料,瞬间汽化少量表面物质。

- 溅射:如物理气相沉积(PVD)所述,源材料(“靶材”)受到高能惰性气体离子(如氩气)的轰击,这些离子将原子从表面物理地撞击下来。

第二步:过饱和与成核(颗粒的诞生)

这是最关键的阶段。热原子蒸汽被引导到一个较冷的区域,该区域通常充满低压惰性气体(例如氦气或氩气)。

快速冷却会产生过饱和状态。这意味着蒸汽原子的局部浓度远高于冷气体通常能容纳的浓度,使得系统不稳定。为了恢复稳定性,原子开始碰撞并粘附在一起,形成初始的、稳定的团簇,称为核。这就是纳米颗粒的诞生。

第三步:生长与收集(构建最终颗粒)

一旦形成核,它们就作为进一步生长的种子。更多来自气相的原子凝结到这些核上,导致颗粒尺寸增大。

纳米颗粒随后通过惰性气体的轻柔流动被输送到收集表面。这通常是冷却的基底或过滤器,可以在那里收集它们。控制气体压力和流速在此至关重要,以防止颗粒生长过大或过度团聚。

理解权衡

与任何制造技术一样,蒸汽冷凝法具有独特的优点和挑战,使其适用于特定的应用。

主要优点:高纯度

由于该过程在高度受控的真空或惰性气体环境中进行,因此所得纳米颗粒可以极其纯净。该方法避免了湿化学合成中使用的化学前体和溶剂,从而消除了主要的污染源。

主要优点:材料通用性

这种物理方法适用于各种可汽化的材料。它特别适合生产纯金属、合金和某些陶瓷氧化物的纳米颗粒。

主要挑战:生产率和成本

蒸汽冷凝通常需要复杂的超高真空设备,其购置和操作成本高昂。该过程可能缓慢且耗能,与化学方法相比,对于大规模、批量生产而言,其经济性较低。

主要挑战:团聚

纳米颗粒具有极高的表面能,使其具有强大的自然倾向粘附在一起,即团聚。在收集和处理阶段防止这种情况发生是一个重大的工程挑战,可能会影响最终产品的可用性。

何时选择蒸汽冷凝法

决定该方法是否适合您的目标完全取决于所需的纯度、材料类型和生产规模。

- 如果您的主要目标是为研究或高性能电子产品制造超纯、单一元素的纳米颗粒:蒸汽冷凝法是一个极好的选择,因为它具有清洁、无污染的过程。

- 如果您的主要目标是制造具有精确元素比例的复杂合金纳米颗粒:该方法提供了卓越的控制,因为可以同时汽化多种源材料以创建均匀的纳米合金。

- 如果您的主要目标是批量生产低成本纳米颗粒(例如用于颜料或块状复合材料):由于其较低的生产率和较高的运营成本,该方法可能不适用。

掌握这项技术来自于理解您正在从根本上控制物质从固体到气体再到固体的转变。

总结表:

| 阶段 | 关键过程 | 目的 |

|---|---|---|

| 1. 汽化 | 热蒸发、激光烧蚀、溅射 | 从块状材料中释放单个原子。 |

| 2. 成核 | 在惰性气体中快速冷却 | 形成初始的、稳定的纳米颗粒核。 |

| 3. 生长与收集 | 在核上凝结,在基底上收集 | 构建最终纳米颗粒尺寸并收集颗粒。 |

您的研究或先进材料需要高纯度纳米颗粒吗?蒸汽冷凝法是材料纯度至关重要的应用的理想选择。KINTEK 专注于提供掌握这项技术所需的精密实验室设备和耗材——从真空腔室到热源。让我们的专家帮助您建立可靠的纳米颗粒合成装置。立即联系 KINTEK 讨论您的具体实验室需求!

图解指南