从根本上讲,真空淬火是一种高性能热处理工艺,它通过在受控的真空环境中加热金属零件,然后用高压惰性气体快速冷却它们来强化金属零件。这种方法在实现所需硬度和机械性能的同时,还能产生极其洁净、光亮且无氧化皮的表面光洁度,从而省去了传统淬火方法通常需要进行后续清洁操作的步骤。

真空淬火的真正价值不仅在于强化材料,更在于以卓越的控制力、洁净度和可重复性实现这种转变。它用精确的高压气体淬火取代了传统的油淬或盐浴淬火,从根本上改变了最终零件的质量。

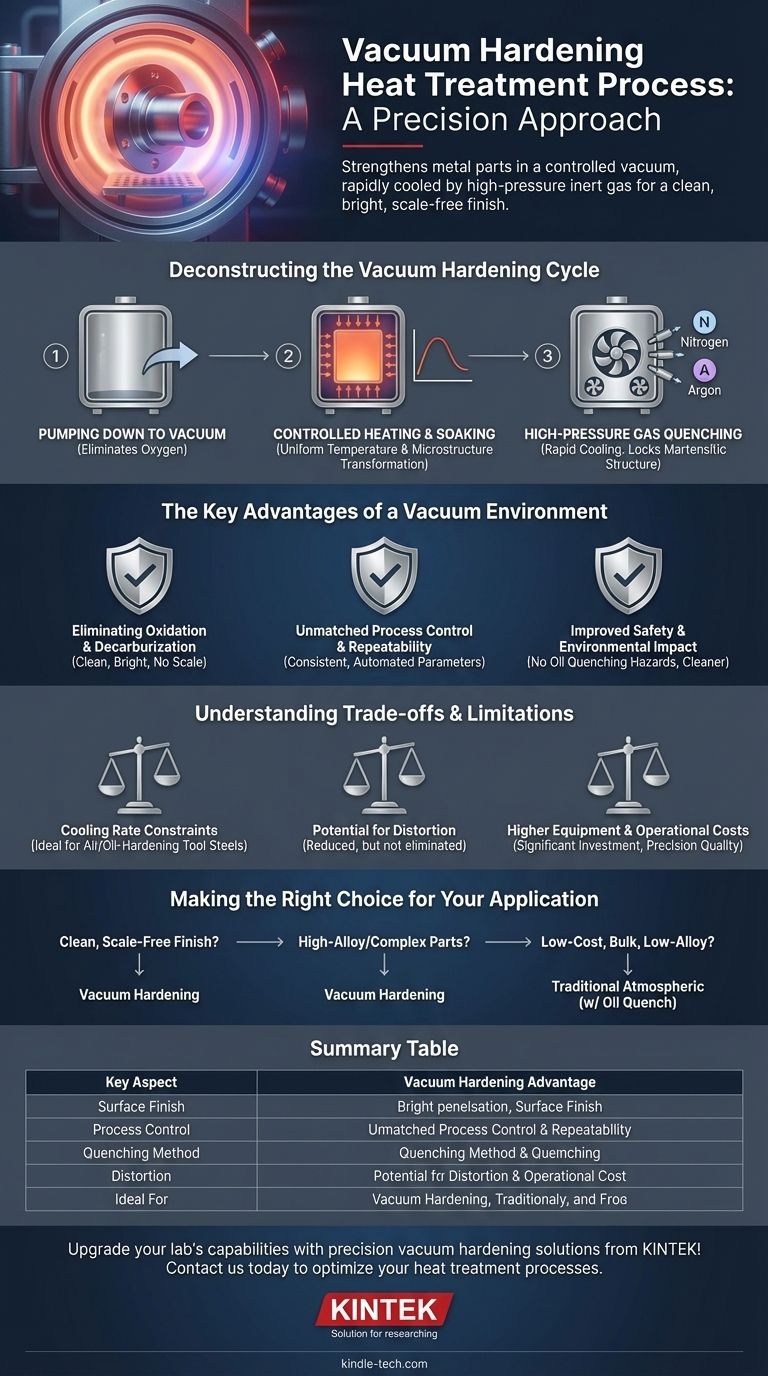

解析真空淬火循环

真空淬火工艺是一个经过精心控制的阶段序列,每个阶段对于实现最终材料性能都至关重要。所有这些都在一个高度专业化的真空炉内完成。

步骤 1:抽真空

循环开始于将工件放入炉腔并密封。然后,强大的真空泵系统会抽出空气和其他大气气体。

这一步是基础,因为它消除了氧气。没有氧气,零件表面在高温加热阶段就无法氧化或形成氧化皮。真空度可以精确控制,从低真空到高真空(10⁻¹ 帕或更低),具体取决于材料和所需结果。

步骤 2:控温加热和保温

达到目标真空水平后,零件被加热到特定的奥氏体化温度。这种加热通常使用炉内的电加热元件或感应线圈进行。

然后将零件在该峰值温度下保持一段计算好的时间,这一步骤称为保温。这确保了整个零件,包括其核心,都达到均匀的温度,并且其内部微观结构完全转变。保温时间取决于材料类型和工件的有效厚度。

步骤 3:高压气体淬火

这是“淬火”阶段。炉内不是将零件浸入油或水中,而是迅速重新充入高纯度的惰性气体,最常见的是氮气或氩气。

强大的风扇或鼓风机以高速和正压(通常超过大气压)循环这种气体,以快速冷却零件。这种快速冷却,即淬火,将所需的硬马氏体微观结构固定到位。冷却速率可以通过调节气体压力和流速来精确控制。

真空环境的关键优势

选择真空淬火而非传统方法,是基于对卓越质量和工艺控制的需求而做出的决定。

消除氧化和脱碳

这是主要的好处。由于该过程在真空中进行,没有氧气与热金属表面发生反应。结果是零件出炉时洁净、光亮且没有氧化皮。

这还可以防止脱碳,即钢材表面碳流失的现象,脱碳会使零件变软并降低其疲劳寿命。

无与伦比的工艺控制和可重复性

现代真空炉是全自动化的。关键参数——包括真空度、升温速率、保温时间和气体淬火压力——都被编程并精确控制。

这种数字精度确保了批次中的每个零件,以及随时间推移的每个批次,都接受完全相同的处理循环。这提供了卓越的一致性和可重复性,这对于高性能应用至关重要。

改善安全性和环境影响

真空淬火消除了与油淬相关的火灾隐患、有害烟雾和肮脏的残留物。它创造了一个更清洁、更安全的工作环境,并消除了与使用过的淬火油相关的危险废物处理需求。

了解权衡和局限性

尽管真空淬火功能强大,但它并非万能的解决方案。了解其局限性对于做出明智的决定至关重要。

冷却速率限制

尽管高压气体淬火非常快,但它通常不如在油或水中进行剧烈的淬火。这意味着真空淬火非常适合空淬和油淬工具钢以及一些不锈钢。

对于某些低合金钢或横截面非常大的零件,气体淬火可能不够快,无法在材料核心实现完全硬化。

变形的可能性

所有淬火过程都会引入热应力,这可能导致变形。虽然真空气体淬火由于其更均匀的冷却,通常会产生比液体淬火更少的变形,但它并不能完全消除变形。

对于绝对优先考虑最小化变形的极其精密的零件,可能更适合采用替代的低温真空工艺,例如氮化——它不涉及淬火。

较高的设备和运营成本

真空炉是复杂、精密的机器,代表着巨大的资本投资。每个循环的成本也可能高于传统的常压炉处理,因此它最适合那些最终质量证明其价值的零件。

为您的应用做出正确的选择

选择正确的淬火工艺完全取决于您的材料、零件几何形状和最终性能要求。

- 如果您的首要关注点是获得洁净、光亮、无氧化皮的表面:真空淬火是更优的选择,因为它消除了后处理喷砂或化学清洁的需要。

- 如果您的首要关注点是淬火高合金工具钢或复杂几何形状:真空淬火提供了实现目标硬度所需的工艺控制和均匀冷却,与油淬相比,变形风险更低。

- 如果您的首要关注点是对低成本、低合金钢进行批量淬火:使用油淬的传统常压炉可能是一种更具成本效益的解决方案,前提是您可以接受后处理清洁。

归根结底,真空淬火是一种精密制造工艺,当组件的最终质量、一致性和洁净度至关重要时,就会选择它。

摘要表:

| 关键方面 | 真空淬火优势 |

|---|---|

| 表面光洁度 | 洁净、光亮、无氧化皮;无需后处理清洁 |

| 工艺控制 | 精确的温度和真空度调节 |

| 淬火方法 | 高压惰性气体(例如氮气、氩气) |

| 变形 | 通常少于液体淬火方法 |

| 最适合 | 高合金工具钢、复杂几何形状、不锈钢 |

使用 KINTEK 的精密真空淬火解决方案升级您的实验室能力!

您是否正在处理需要卓越硬度、洁净度和最小变形的高性能合金或复杂组件?KINTEK 专注于先进的实验室设备,包括真空炉系统,旨在满足现代实验室的严格要求。我们的解决方案为您关键应用所需的工艺控制和可重复性。

立即通过我们的表格联系我们,讨论我们在实验室设备和耗材方面的专业知识如何帮助您取得卓越成果并优化您的热处理工艺。

图解指南