几乎任何金属都可以进行PVD涂层,但其成功率和耐用性并非普遍适用。最常见和最合适的候选材料包括不锈钢、高合金钢、钛、铝和铜合金。此外,已经镀有铬或镍等材料的金属是PVD应用的绝佳基材。

成功PVD涂层的一个关键因素不仅仅是金属的类型,还在于其在真空环境中保持稳定的能力以及表面处理的质量。在稳定于真空且具有原始、无孔表面的材料上可以获得最佳效果。

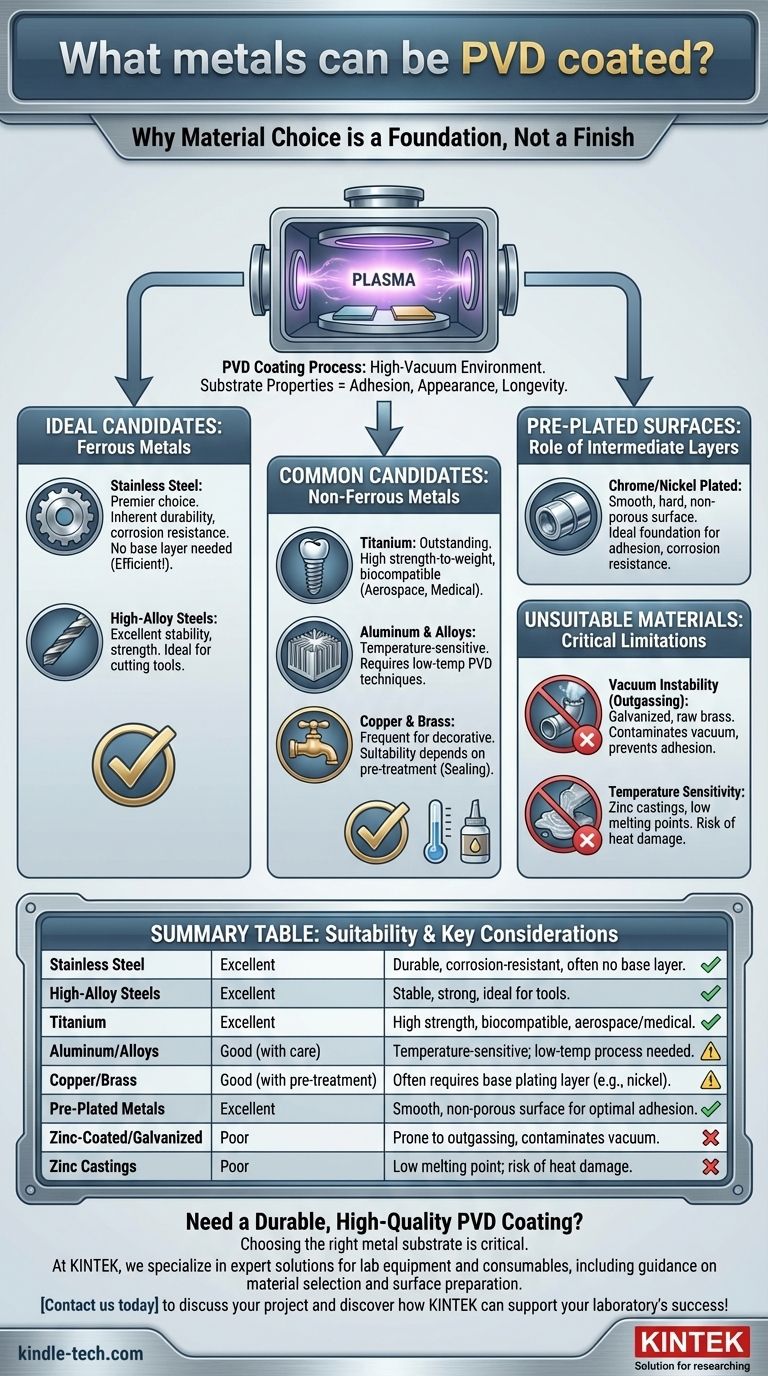

为什么材料选择是基础,而不是表面处理

物理气相沉积(PVD)在高真空室中进行。基底金属或基材的特性直接影响最终涂层的附着力、外观和寿命。

理想的候选材料:黑色金属

PVD最可靠和应用最广泛的基材通常是铁基合金。

不锈钢被认为是一流的选择。其固有的耐用性和耐腐蚀性意味着它为涂层提供了极好的粘合基础。

至关重要的是,不锈钢通常不需要镍或铬的底层,这使过程更高效、更经济。

高合金钢,例如用于切削工具的高速钢,由于其稳定性和强度,也是极好的候选材料。

常见的候选材料:有色金属

许多有色金属也是兼容的,尽管有些需要特殊的考虑。

钛是一种出色的PVD基材,因其高强度重量比和生物相容性而在航空航天和医疗领域备受推崇。

铝及其合金可以进行涂层,但对温度更敏感。它们通常需要专门的低温PVD技术,以防止基材翘曲或损坏。

铜和黄铜也经常被涂层,特别是在装饰性应用中。然而,它们的适用性在很大程度上取决于预处理。

预镀层表面的作用

有些应用受益于在基底金属和PVD涂层之间增加一个中间层。

镀有铬或镍的金属会形成一个非常光滑、坚硬且无孔的表面。这为PVD层提供了理想的附着基础,显著增强了耐腐蚀性和最终外观。

关键限制和不合适的材料

并非所有金属都能以其原始状态进行PVD涂层。限制几乎总是与材料在真空或高温下的行为有关。

真空不稳定性问题

PVD过程需要深真空。在这些条件下释放气体的材料,即所谓的释气过程,会干扰涂层过程并导致缺陷。

镀锌材料(镀锌钢)和生黄铜是“不适合真空”基材的典型例子。这些合金中的锌和其他元素可能会在腔室内蒸发,污染环境并阻止适当的涂层附着。

温度敏感性因素

虽然存在专门的低温PVD工艺,但标准工艺涉及加热。

熔点低或因加热而结构可能受损的材料,如锌铸件,需要仔细的过程控制。如果管理不当,零件在涂层应用之前就可能损坏。

为您的目标做出正确的选择

选择正确的基材是成功PVD涂层的首要步骤。您的主要目标将决定最佳的前进道路。

- 如果您的主要重点是耐用性和工艺效率:使用不锈钢,因为它具有优异的附着力,并且很少需要中间电镀步骤。

- 如果您的主要重点是涂覆较轻或较软的材料:选择铝或钛,但请确保您的供应商使用正确的低温工艺来保护基材的完整性。

- 如果您的主要重点是对黄铜等材料进行装饰性涂层:确保零件首先用底层电镀层(如镍)正确密封,以形成稳定且无孔的基础。

最终,您的基础材料的质量及其准备工作将决定最终PVD涂层产品的质量。

摘要表:

| 金属类型 | PVD适用性 | 关键考虑因素 |

|---|---|---|

| 不锈钢 | 极好 | 耐用、耐腐蚀,通常不需要底层。 |

| 高合金钢 | 极好 | 稳定且坚固,是工具的理想选择。 |

| 钛 | 极好 | 高强度,生物相容性好,适用于航空航天/医疗。 |

| 铝/合金 | 良好(需谨慎) | 对温度敏感;需要低温PVD工艺。 |

| 铜/黄铜 | 良好(需预处理) | 通常需要底层电镀层(如镍)以获得最佳效果。 |

| 预镀金属(如镍/铬) | 极好 | 提供光滑、无孔的表面,实现最佳附着力。 |

| 镀锌/镀锌材料 | 差 | 容易释气,可能污染真空室。 |

| 锌铸件 | 差 | 熔点低;有被热量损坏的风险。 |

需要耐用、高质量的PVD涂层?

选择正确的金属基材对于实现增强耐用性、耐腐蚀性和外观的成功PVD涂层至关重要。在KINTEK,我们专注于为您的实验室设备和耗材需求提供专业的解决方案,包括关于材料选择和表面处理的指导,以实现最佳的PVD效果。

让我们以我们的专业知识确保您的组件获得完美的表面处理。立即联系我们讨论您的项目,并发现 KINTEK 如何支持您的实验室取得成功!

图解指南

相关产品

- 用于层压和加热的真空热压炉

- HFCVD设备用于拉丝模具纳米金刚石涂层

- 915MHz MPCVD金刚石设备 微波等离子体化学气相沉积系统反应器

- 实验室灭菌器 实验室高压灭菌器 脉冲真空升降灭菌器

- 实验室用防裂压模