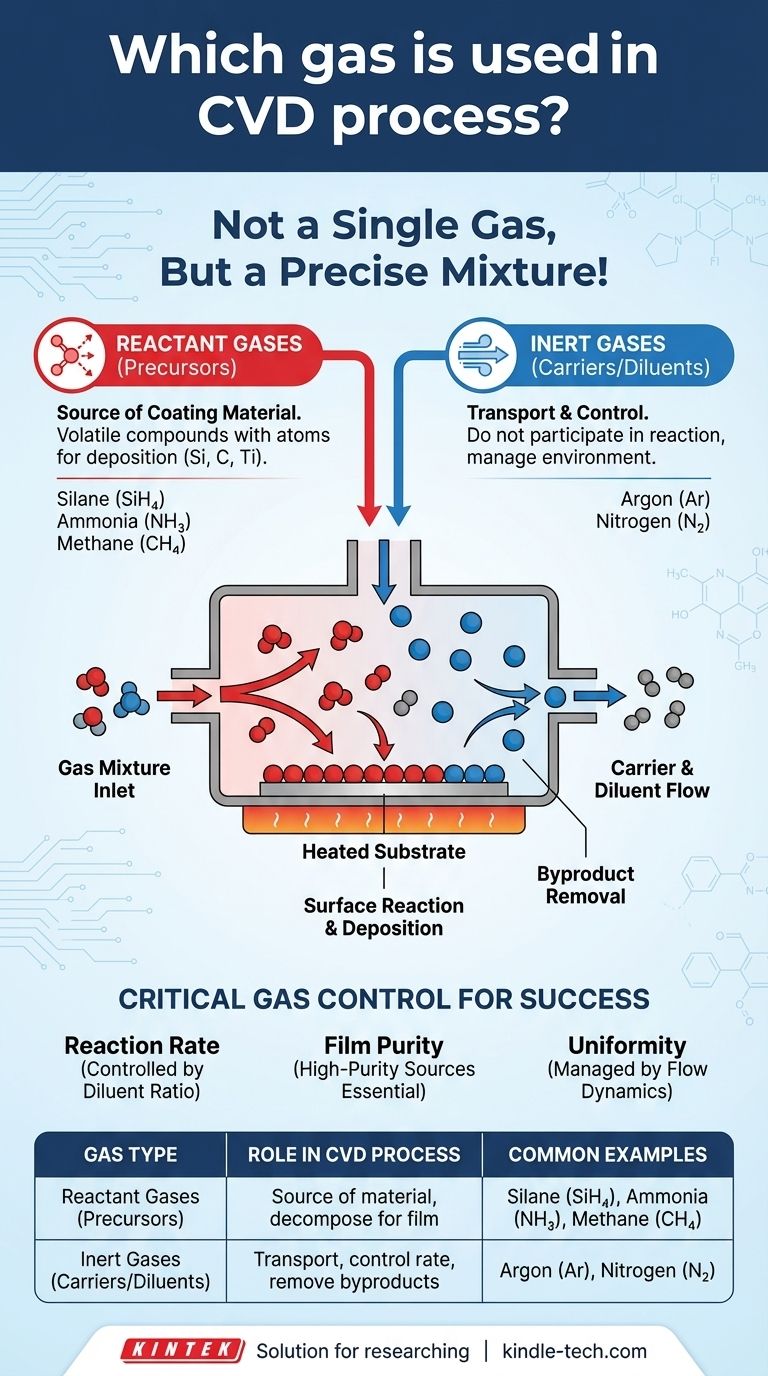

化学气相沉积(CVD)工艺不使用单一气体。 相反,它使用两种主要类型的精确控制混合物:反应气体(也称为前驱体),其中包含将形成最终涂层的元素;以及惰性气体,例如氩气,它们作为载气或稀释剂来控制反应环境。所选择的具体反应气体完全取决于所需的涂层材料。

需要理解的核心原则是,CVD是一种气相化学过程。“气体”是一种精心设计的配方,结合了形成薄膜的活性前驱体和管理其沉积速度和质量的惰性载气。

CVD中的两种主要气体类别

要理解这个过程,您必须首先了解引入反应室的不同气体所扮演的独特角色。它们不可互换;每种气体都具有关键功能。

反应气体(前驱体)

这些是最重要的气体,因为它们是涂层材料的来源。它们是挥发性化合物,含有用于沉积的特定原子(如硅、碳或钛)。

当这些气体在腔室内部被激活(通常通过高温)时,它们会分解并发生化学反应。这种反应直接发生在加热物体(或基材)的表面上,逐层形成新的固体薄膜。

惰性气体(载气和稀释剂)

这些气体,最常见的是氩气(Ar)或氮气(N₂),不参与化学反应。它们的目的纯粹是物理和物流上的。

它们的主要作用是作为载气,将反应气体分子输送到基材。它们还作为稀释剂,使工程师能够精确控制腔室中反应气体的浓度,这直接影响薄膜的沉积速率和质量。

这些气体在CVD工艺中如何协同工作

整个CVD过程是一个精心编排的序列,其中气体混合物是核心要素。

步骤1:引入腔室

以指定的流量将预定混合的反应气体和惰性气体引入反应腔室。这个初始比例是决定结果的关键参数。

步骤2:输送到基材

惰性载气的流动将反应气体种类从腔室入口输送到目标基材。这确保了整个表面前驱体分子的持续和均匀供应。

步骤3:活化和表面反应

当气体到达加热的基材时,反应前驱体被激活并吸附到表面。然后它们进行预期的化学反应,沉积所需的元素并形成固体薄膜。

步骤4:清除副产品

化学反应几乎总是产生不需要的气态副产品。惰性载气的持续流动对于将这些副产品清除出腔室至关重要,防止它们污染新形成的薄膜。

理解权衡:为什么气体选择至关重要

气体混合物的选择和控制是任何CVD工艺成功的根本。未能妥善管理这方面会导致不良结果。

控制反应速率

稀释气体与反应气体的比例是控制沉积速率的主要杠杆。过高的反应物浓度可能导致气相反应(不希望的颗粒形成)或过快的沉积速率,从而产生低质量、多孔的薄膜。

确保薄膜纯度

源气体的纯度至关重要。反应气体或惰性气体中的任何杂质都可能掺入最终薄膜中,从而降低其机械、电气或光学性能。

管理均匀性

由惰性气体管理的流动动力学决定了涂层的均匀性。不一致的流动可能导致薄膜在某些区域较厚而在其他区域较薄,这对于大多数高性能应用来说是不可接受的。

为您的目标做出正确选择

“正确”的气体不是单一物质,而是针对您的特定目标的正确组合。

- 如果您的主要重点是创建特定材料(例如,氮化硅):您的关键决定是选择含有硅和氮的正确反应前驱体气体(如硅烷和氨)。

- 如果您的主要重点是实现高质量、均匀的薄膜:您的关键决定是优化惰性载气(如氩气)的流量和纯度,以精确控制反应环境。

最终,掌握CVD工艺就等同于掌握对其所驱动的气体混合物的精确控制。

总结表:

| 气体类型 | 在CVD工艺中的作用 | 常见示例 |

|---|---|---|

| 反应气体(前驱体) | 涂层材料的来源;分解形成薄膜 | 硅烷(SiH₄)、氨(NH₃)、甲烷(CH₄) |

| 惰性气体(载气/稀释剂) | 输送前驱体、控制反应速率、清除副产品 | 氩气(Ar)、氮气(N₂) |

准备好完善您的薄膜沉积工艺了吗? 精确控制CVD气体混合物对于实现高纯度、均匀的涂层至关重要。KINTEK专注于提供高纯度实验室气体和设备,专为先进的CVD应用量身定制。我们的专家可以帮助您选择最佳的气体组合和流量参数,以满足您的特定材料和质量目标。

立即联系我们的团队,讨论我们如何支持您实验室的CVD需求,并提升您的研究和生产成果。

图解指南

相关产品

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- HFCVD设备用于拉丝模具纳米金刚石涂层

- 915MHz MPCVD金刚石设备 微波等离子体化学气相沉积系统反应器

- 用于层压和加热的真空热压炉

- 实验室CVD掺硼金刚石材料