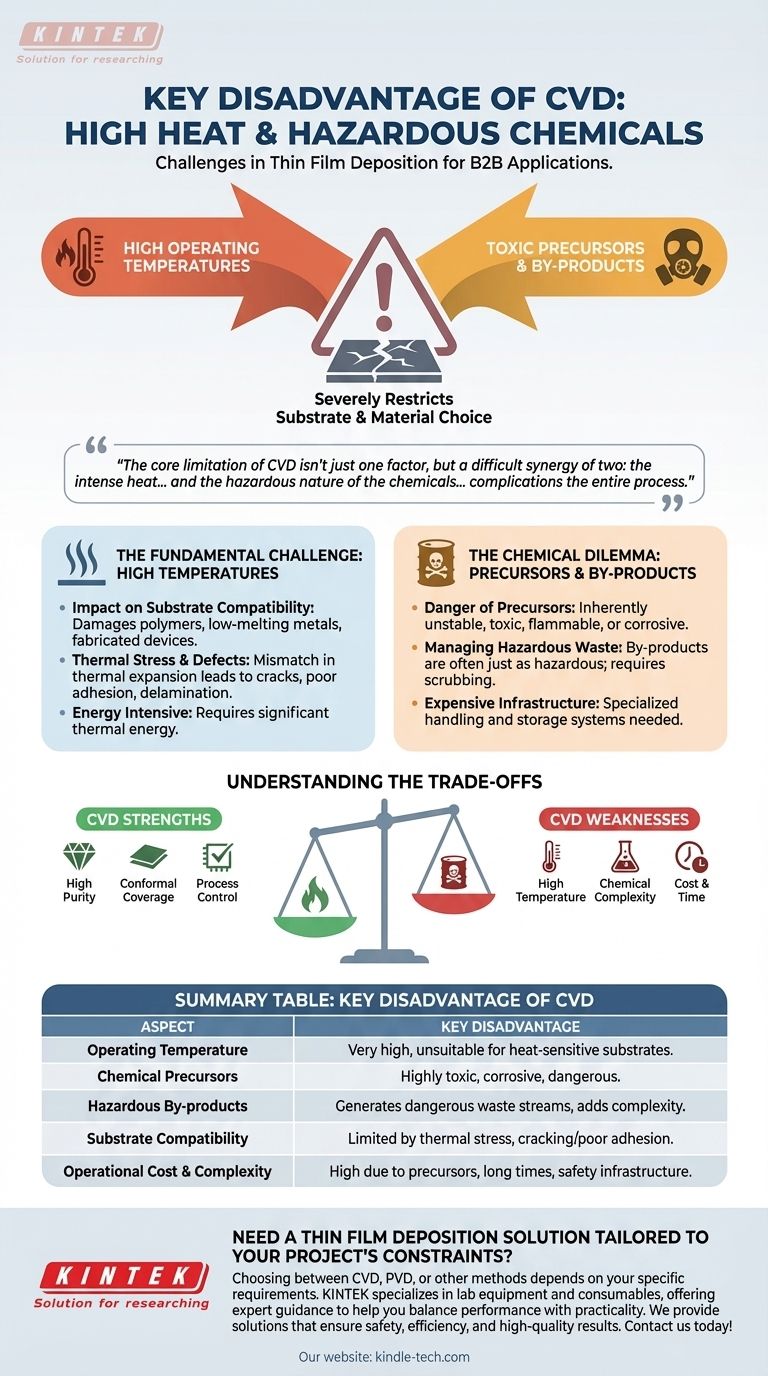

化学气相沉积 (CVD) 的主要缺点是它需要高操作温度,并且通常需要使用剧毒、腐蚀性和危险的化学前驱体。这种组合严重限制了可以用作基板的材料类型,并给输入化学品及其危险副产物的处理带来了重大的安全、环境和成本挑战。

CVD 的核心限制不仅仅是一个因素,而是两个因素的困难的协同作用:驱动化学反应所需的高热量限制了可以涂覆的材料,而所涉及化学品的危险性使整个过程从头到尾都变得复杂。

根本挑战:高温

CVD 中的“C”代表“化学”,这些反应通常需要大量的热能才能有效进行。这种对高温的依赖是几个主要缺点的根源。

对基板兼容性的影响

许多 CVD 工艺在可能损坏或破坏对热敏感的材料的温度下运行。这使得该技术不适用于涂覆聚合物、某些低熔点金属或无法承受热负荷的完全制造好的电子设备。

热应力和缺陷

即使基板能够承受高温,基板与沉积薄膜之间的热膨胀差异也可能成为一个问题。当系统冷却时,这种不匹配可能会引入应力,导致薄膜开裂、附着力差或分层。

化学困境:前驱体和副产物

CVD 的工作原理是将反应性气体(前驱体)引入腔室,在腔室中它们分解并沉积一层薄膜到基板上。这些化学品的性质是该工艺局限性的核心。

前驱体的危险性

为了有效,CVD 前驱体必须具有足够的挥发性才能以气态存在,并且具有足够的反应性才能形成所需的薄膜。这种组合通常意味着这些化学品本质上不稳定、有毒、易燃或具有腐蚀性,需要专门且昂贵的处理和储存系统。

处理危险废物

CVD 过程中的化学反应很少能达到 100% 的效率。这会产生通常与初始前驱体一样危险的副产品。在这些废物流可以排出之前,必须对其进行中和或“洗涤”,这给操作带来了显著的复杂性和成本。

理解权衡

没有一种沉积方法是完美的。CVD 的缺点必须与其显著的优点进行权衡,特别是与物理气相沉积 (PVD) 等替代方法进行比较时。

高温与高质量

限制基板选择的正是高温,它也使得生长出高纯度、高结晶度的薄膜成为可能,并具有出色的保形覆盖率。CVD 在均匀涂覆复杂、非平坦表面方面非常出色,这是线视场 PVD 技术通常难以完成的任务。

化学复杂性与过程控制

尽管化学品很危险,但它们为薄膜的性能提供了高度的控制。通过精确调整气体流量、压力和浓度,操作员可以微调最终薄膜的化学成分和结构。

成本和时间

CVD 可能是一个成本高昂的过程。昂贵且危险的前驱体、漫长的沉积时间(有时长达数小时)以及复杂安全和废物处理基础设施的需求相结合,与某些其他方法相比,导致运营成本更高。

为您的目标做出正确的选择

选择沉积技术需要清楚地了解项目的主要限制和期望的结果。

- 如果您的主要重点是在耐热基板上实现卓越的薄膜纯度和均匀覆盖: CVD 通常是更优的选择,因为其化学性质可以实现无与伦比的质量和保形性。

- 如果您的主要重点是涂覆对热敏感的材料,如聚合物或成品电子设备: 几乎肯定需要等离子体增强 CVD (PECVD) 或 PVD 技术等低温工艺。

- 如果您的主要重点是最大限度地降低安全风险和操作复杂性: 管理 CVD 危险化学品所需的基础设施可能会使 PVD 或其他化学品消耗较少的方法更实用。

最终,选择正确的方法需要在 CVD 的卓越薄膜质量与其重大的热和化学限制之间取得平衡。

摘要表:

| 方面 | CVD 的主要缺点 |

|---|---|

| 操作温度 | 非常高,通常不适用于对热敏感的基板,如聚合物或成品电子设备。 |

| 化学前驱体 | 通常具有高毒性、腐蚀性和危险性,需要专门的处理和储存。 |

| 危险副产物 | 产生危险的废物流,必须进行中和,从而增加复杂性和成本。 |

| 基板兼容性 | 受热应力的限制,这可能导致薄膜开裂或附着力差。 |

| 运营成本和复杂性 | 由于前驱体昂贵、沉积时间长以及复杂的安全基础设施,成本较高。 |

需要一个根据您项目限制量身定制的薄膜沉积解决方案吗?

在 CVD、PVD 或其他方法之间进行选择取决于您对基板兼容性、薄膜质量和安全性的具体要求。KINTEK 专注于实验室设备和耗材,提供专家指导,帮助您为您的实验室选择完美的沉积系统。

让我们的专家帮助您平衡性能与实用性。 我们提供的解决方案可确保安全、效率和高质量的结果。

立即联系我们 讨论您的薄膜沉积挑战!

图解指南

相关产品

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- HFCVD设备用于拉丝模具纳米金刚石涂层

- 915MHz MPCVD金刚石设备 微波等离子体化学气相沉积系统反应器

- 用于层压和加热的真空热压炉

- 实验室CVD掺硼金刚石材料