简而言之,几乎任何金属都可以进行PVD涂层。 适用材料的范围很广,包括所有系列的钢、钛、铝、铜及其合金。即使是先前经过镀铬或镀镍的产品,也可以作为物理气相沉积(PVD)涂层的极好基材。

关键要点不在于哪些金属可以涂层,而在于特定金属的特性如何决定工艺。PVD的成功完全取决于为所选金属基材选择正确的准备工作、潜在的底层以及涂层温度。

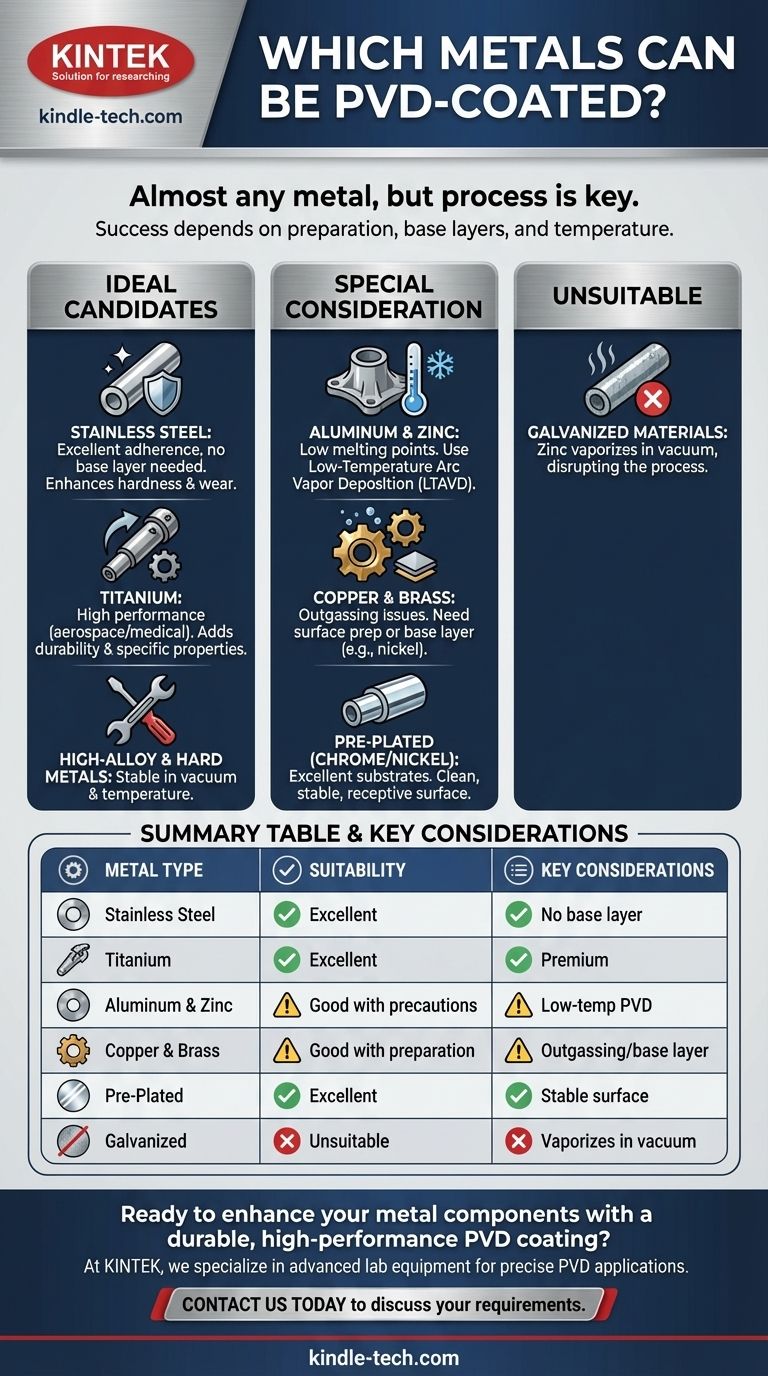

PVD涂层的理想候选材料

由于其稳定性和表面特性,某些金属天生就非常适合PVD工艺。这些材料通常需要的准备工作较少,并能产生高度可靠的结果。

不锈钢:首选范例

不锈钢是PVD涂层最有利的材料之一。其表面为涂层物质提供了极好的附着力,而无需中间层。

由于它本身就很耐用且耐腐蚀,PVD涂层主要增强其表面硬度、耐磨性和美学外观,使其成为一种经济上明智的选择。

钛:用于高性能应用

钛是另一个受欢迎的选择,尤其是在性能要求不容妥协的航空航天和医疗行业。

其固有的强度、轻质和耐腐蚀性使其成为优质基材。PVD涂层用于进一步保护其免受磨损,并实现特定的表面性能或颜色。

其他非常适合的金属

像高合金钢、高速钢和其他硬质金属也是极好的候选材料。它们在真空环境和标准PVD工艺所需的温度下都很稳定。

需要特殊考虑的涂层金属

虽然大多数金属都是兼容的,但有些需要特定的技术或预处理步骤,以确保高质量、耐用的涂层。忽视这些要求是常见的失败原因。

铝和锌:需要低温

像铝和锌压铸件这样的基材熔点较低,无法承受传统PVD工艺的热量。

对于这些材料,需要一种称为低温电弧气相沉积(LTAVD)的专业技术来施加涂层,而不会损坏或变形部件。

铜和黄铜:准备工作的重要性

铜和黄铜可以成功涂层,但更具挑战性。这些金属可能会在真空室中释放出微量气体,这一过程称为释气(outgassing),可能会干扰涂层附着力。

通常需要适当的表面准备或施加底层(如镍),以形成PVD涂层的稳定基础并防止未来腐蚀。

预镀表面(铬和镍)

已经镀有铬或镍的部件是PVD的极好基材。镀层为PVD涂层提供了清洁、稳定且高度易于结合的表面。

了解陷阱和局限性

PVD涂层的主要挑战与金属本身无关,而与其在真空和高温下的表现有关。了解这些局限性是避免代价高昂的错误的关键。

释气问题

PVD工艺在高真空室中进行。一些材料,特别是多孔或未经处理的材料(如生黄铜),可能会截留大气中的气体,这些气体在真空中释放出来。这种释气会干扰涂层过程,导致附着力差和缺陷。

为什么镀锌材料不适用

镀锌材料覆盖有一层锌以提供防腐蚀保护。锌具有很高的蒸汽压,这意味着它在真空室中很容易变成气体。这使得镀锌部件从根本上与PVD工艺不兼容。

底层(Base Layers)的必要性

对于某些金属,直接施加在表面上的PVD涂层可能附着力不佳或提供的耐腐蚀性不足。在这些情况下,通常会先应用一层中间的底层(如镍或铬),这会增加整体工艺的步骤和成本。

为您的项目做出正确的选择

您选择的金属基材应以项目的性能要求、预算和美学目标为指导。

- 如果您的主要关注点是简单性和成本效益: 选择不锈钢,因为它不需要底层,并提供出色的、耐用的表面处理。

- 如果您的主要关注点是高性能和轻量化: 使用钛,但要认识到它是用于要求苛刻应用的高级材料。

- 如果您正在处理对热敏感的金属(如铝或锌): 确保您的PVD供应商使用专业的低温工艺,以避免损坏部件。

- 如果您计划使用铜或黄铜: 请考虑需要一丝不苟的表面准备和潜在的底层,以确保涂层附着力和长期稳定性。

最终,成功的PVD结果始于对下方金属的明智选择。

摘要表:

| 金属类型 | PVD适用性 | 关键考虑因素 |

|---|---|---|

| 不锈钢 | 极好 | 无需底层;硬度和耐磨性的理想选择。 |

| 钛 | 极好 | 航空航天/医疗的优质选择;增强耐用性。 |

| 铝和锌 | 良好(需谨慎) | 需要低温PVD(LTAVD)以避免损坏。 |

| 铜和黄铜 | 良好(需准备) | 容易释气;可能需要镍底层。 |

| 预镀(铬/镍) | 极好 | 稳定的表面;所需准备工作最少。 |

| 镀锌材料 | 不适用 | 锌在真空中蒸发,干扰涂层过程。 |

准备好使用耐用、高性能的PVD涂层来增强您的金属部件了吗?

在KINTEK,我们专注于为精确的PVD应用提供先进的实验室设备和耗材。无论您处理的是不锈钢、钛还是像铝这样的热敏金属,我们的专业知识都能确保最佳的涂层附着力、耐腐蚀性和美学效果。

让我们帮助您为您的项目需求选择正确的基材和工艺。立即联系我们,讨论您的具体要求,实现卓越的表面性能!

图解指南

相关产品

- HFCVD设备用于拉丝模具纳米金刚石涂层

- 915MHz MPCVD金刚石设备 微波等离子体化学气相沉积系统反应器

- 用于层压和加热的真空热压炉

- 实验室灭菌器 实验室高压灭菌器 脉冲真空升降灭菌器

- 实验室CVD掺硼金刚石材料