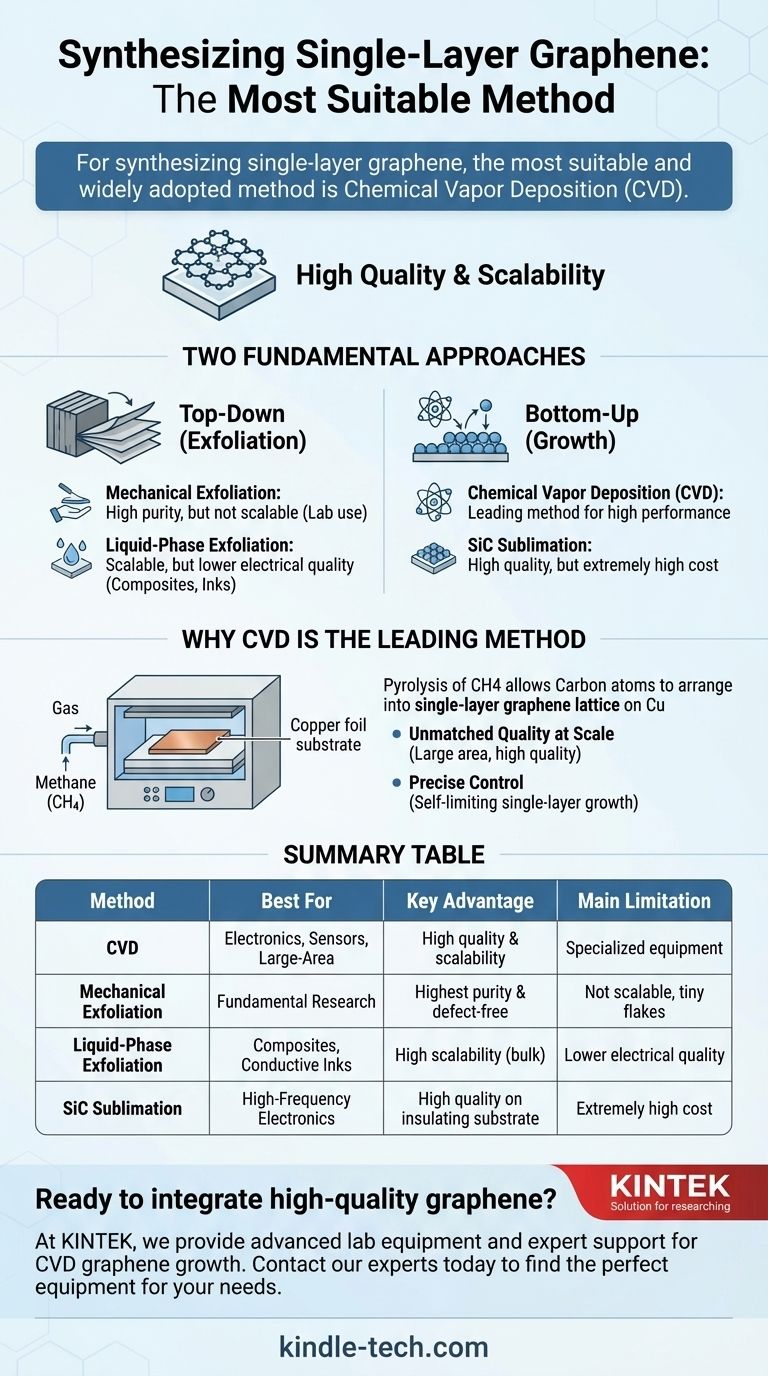

对于合成单层石墨烯,最合适且被广泛采用的大面积生产高质量材料的方法是化学气相沉积 (CVD)。虽然存在其他方法,但 CVD 在质量、可扩展性和控制方面提供了最佳的整体平衡,这对于大多数电子和研究应用都是必需的。

石墨烯合成的理想方法并非单一答案,而是取决于您最终目标的具体选择。虽然机械剥离法能为基础研究生产出纯度最高的薄片,但化学气相沉积 (CVD) 是制造用于实际技术所需的大尺寸、均匀的单层片材时最通用和最有前景的技术。

石墨烯合成的两种基本方法

了解石墨烯的生产,首先要认识到用于制造它的两种对立策略:“自上而下”(从大到小)或“自下而上”(从小到大构建)。

“自上而下”方法(剥离法)

这种方法涉及从石墨等块状材料开始,将其分离成越来越薄的层,直到分离出单层石墨烯。

机械剥离法,即著名的“胶带法”,可以从石墨中剥离出层。它能产生原始的、高质量的薄片,但无法规模化,因此仅限于基础实验室研究。

液相剥离法是一种更具可扩展性的自上而下的方法,适用于批量生产。然而,它通常产生的石墨烯的电学质量较低且存在缺陷,因此更适合用于复合材料或油墨等应用,而非高性能电子产品。

“自下而上”方法(生长法)

这种策略涉及在基底材料上逐个原子地构建石墨烯晶格。这种方法在最终产品的质量和层数控制方面具有卓越的优势。

这一类别包括碳化硅 (SiC) 升华法,以及最重要的方法——化学气相沉积 (CVD)。

为什么化学气相沉积 (CVD) 是领先的方法

对于大多数要求高性能的应用,CVD 已成为行业标准。它独特地结合了生产高质量石墨烯的能力与大规模制造的潜力。

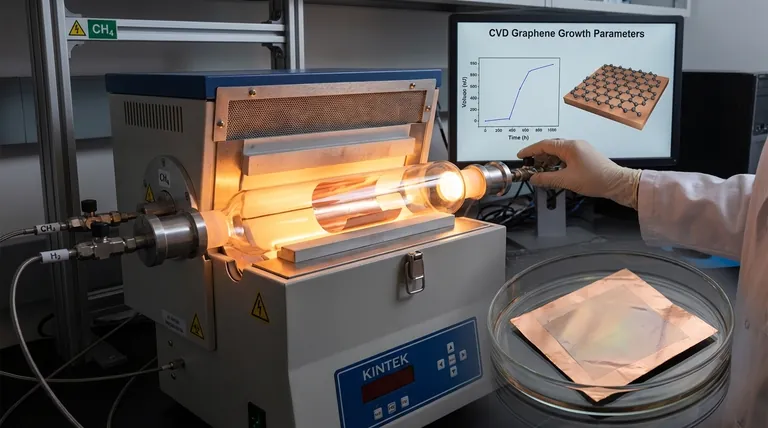

CVD 的原理

CVD 过程涉及在炉内加热催化剂基底,通常是铜 (Cu) 箔。然后引入含碳气体,如甲烷 (CH4)。

这些气体的热解(热分解)会将其分解,使碳原子能够在铜箔表面排列成石墨烯的六角晶格。

规模化生产中无与伦比的质量

CVD 是在大面积上生产高质量石墨烯最有前景的技术。这种结合对于制造透明导电薄膜、传感器和下一代电子电路等元件至关重要。

诸如蒸汽捕获法等先进的变体进一步完善了 CVD 工艺,以生长出极其大且单晶的石墨烯晶粒,从而将质量推向更高水平。

对单层生长的精确控制

石墨烯在铜箔上生长的自限制特性使 CVD 在生产单层材料方面特别有效。一旦铜表面被一层碳原子覆盖,催化过程就会大大停止,从而防止形成不需要的额外层。

理解权衡

没有一种方法对所有情况都是完美的。当您客观比较其他技术所需的妥协时,CVD 的优越性就变得显而易见。

机械剥离法:完美但不可行

该方法能产生最高质量、无缺陷的石墨烯薄片。然而,该过程是手动的,产出的薄片很小,并且对于任何商业应用都无法规模化。它仍然是纯粹研究的工具。

液相剥离法:以规模换质量

该技术可以生产大量的石墨烯分散液,但与 CVD 生长的石墨烯相比,材料的电学性能明显受到影响。这种权衡使其不适用于先进电子产品。

碳化硅 (SiC) 升华法:高性能需要高成本

通过升华 SiC 晶圆上的硅来生长石墨烯,可以直接在绝缘基底上产生极高质量的材料,这对于高频电子产品非常理想。然而,SiC 晶圆的高成本使得该方法对大多数用途来说过于昂贵。

为您的应用选择正确的方法

您的最终目标是选择合成方法的最重要因素。

- 如果您的主要重点是关于原始薄片的物理基础研究: 机械剥离法为实验室测量提供了最高质量的样品。

- 如果您的主要重点是为电子、光子学或传感器制造高质量、大面积薄膜: 化学气相沉积 (CVD) 是既定且最合适的方法。

- 如果您的主要重点是用于复合材料、涂层或导电油墨的大规模生产: 液相剥离法提供了最佳的可扩展性,前提是原始电学质量不是必需的。

最终,选择正确的合成技术在于将该方法的优势与您特定应用的需求保持一致。

摘要表:

| 方法 | 最适合 | 主要优势 | 主要限制 |

|---|---|---|---|

| 化学气相沉积 (CVD) | 电子产品、传感器、大面积薄膜 | 高质量和可扩展性 | 需要专业设备 |

| 机械剥离法 | 基础研究 | 最高纯度和无缺陷薄片 | 不可规模化;薄片极小 |

| 液相剥离法 | 复合材料、导电油墨 | 大规模生产的高可扩展性 | 电学质量较低 |

| SiC 升华法 | 高频电子产品 | 绝缘基底上的高质量 | 成本极高 |

准备将高质量石墨烯集成到您的研究或产品开发中?

在 KINTEK,我们专注于提供先进的实验室设备和专家支持,以满足像 CVD 石墨烯生长这样的尖端材料合成需求。我们的解决方案旨在帮助像您一样的研究人员和工程师实现精确、可重复的结果。

让我们讨论如何支持您的项目:

立即联系我们的专家,找到最适合您实验室需求的设备。

图解指南