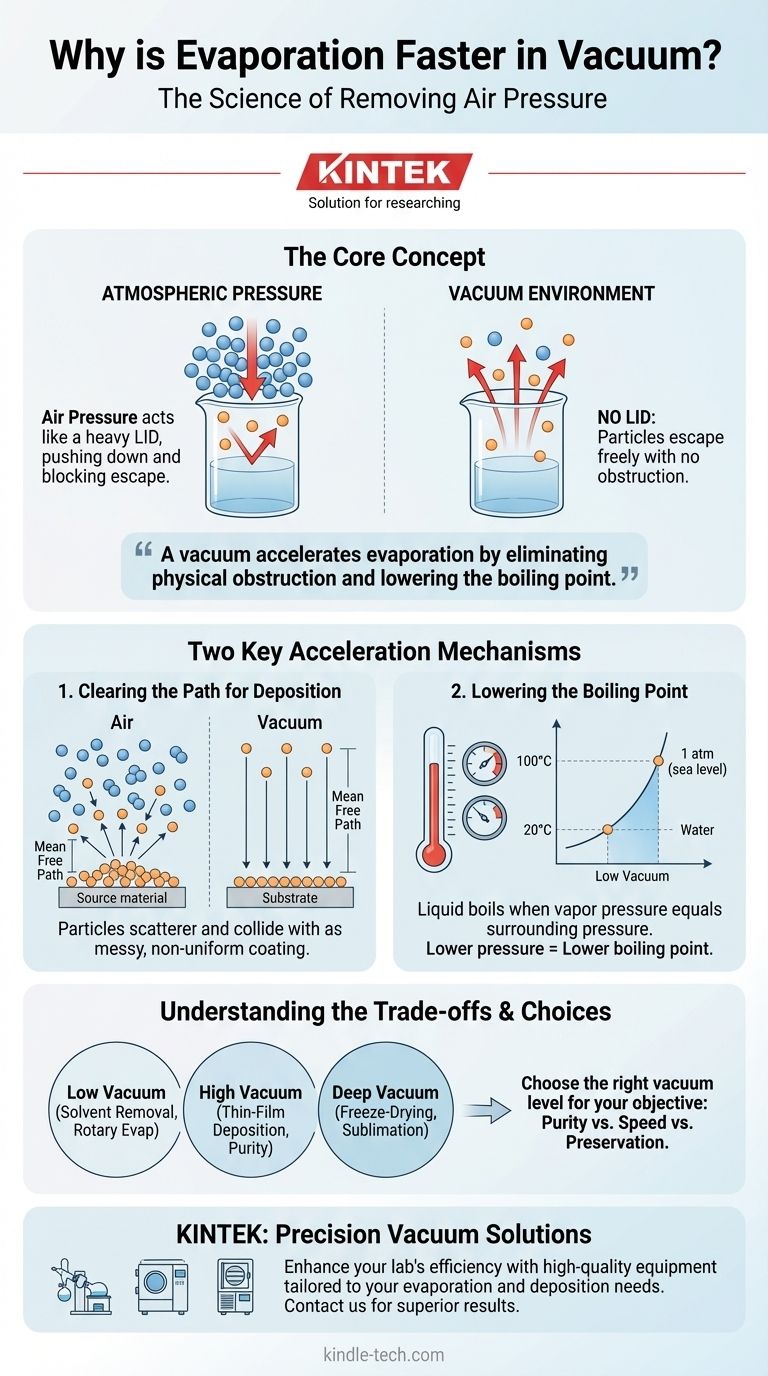

从根本上说,在真空中蒸发更快,是因为没有空气压力压在液体表面上。没有了空气分子的物理屏障,粒子可以更容易、在更低的温度下从液相中逸出。这为蒸汽的传播创造了一条清晰、无障碍的路径,极大地提高了从液态到气态的相变速率。

真空通过解决两个基本障碍来加速蒸发:它消除了空气分子的物理阻碍,并降低了液体的沸点。这不仅使过程更快;它还使其更高效、更可控,尤其是在技术应用中。

压力与蒸发的物理学

要理解为什么真空会产生如此深远的影响,我们必须首先回顾蒸发和压力的基本原理。

什么是蒸发?

蒸发是液体表面分子获得足够动能以克服分子间作用力并逸散到气相中的过程。这是一种在高于绝对零度的任何温度下都会持续发生的过程。

大气压力的作用

在正常条件下,液体表面不断受到上方空气分子的轰击。这种大气压力就像一个物理盖子,向下压在液体上,使得表面分子更难逸出。

逸出的分子很可能会与空气分子(如氮气或氧气)发生碰撞,并被弹回液体中。

真空如何改变等式

产生真空意味着系统地从密闭系统中去除气体分子。随着压力的下降,“空气盖子”被有效地掀开了。

由于表面上方的气体分子少得多,阻力也大大减少。液体分子可以更自由地逸散到气相中,并且将它们弹回的碰撞几率也大大降低了。

加速的两个关键机制

消除空气压力通过两种截然不同但相关的物理机制加速蒸发。

机制 1:为沉积物清除路径

在真空沉积等技术应用中,目标不仅是蒸发一种材料,而是让它传播到目标(基板)上并覆盖它。真空对此至关重要。

如果没有真空,蒸发的粒子会与数十亿的空气分子碰撞,随机散射,无法以受控的方式到达目标。

在高真空中,平均自由程——粒子在与其他粒子碰撞之前可以传播的平均距离——变得非常长。这使得蒸发的原子能够以直线从源头直接传播到基板,确保纯净且均匀的涂层。

机制 2:降低沸点

沸腾只是蒸发的一种快速、整体的形式。当液体的蒸汽压等于周围环境的压力时,液体就会沸腾。

在海平面,水在 100°C (212°F) 沸腾,因为这是其蒸汽压等于标准大气压力的温度。

通过降低真空室内的压力,您降低了蒸汽压需要达到的阈值。这意味着液体将在低得多的温度下沸腾,从而无需添加过多的热量即可实现极快的蒸发。这是旋转蒸发仪背后的核心原理。

理解权衡和实际限制

虽然真空是一个强大的工具,但它的应用并非没有实际考虑和限制。

边际效益递减法则

实现“完美”真空是不可能的。每下降一个压力等级都需要指数级的能量和更复杂的设备。

对于许多过程来说,“低”真空足以显著降低沸点。只有在对颗粒纯度要求极高的薄膜沉积等敏感应用中,花费高昂的成本来实现“超高”真空才是有道理的。

过程控制挑战

压力下降过快可能导致剧烈沸腾,这种现象称为爆沸(bumping)。这可能导致样品损失和真空系统污染。

有效的真空蒸发需要仔细平衡压力和温度控制,以确保过程平稳、可控。

设备和能源成本

高真空泵和腔室的购买、操作和维护成本都很高。产生和维持深真空所需的能量是工业过程中的一个重要因素,代表着直接的运营成本。

为您的目标做出正确的选择

您需要的真空水平完全取决于您的目标。

- 如果您的主要重点是材料沉积(例如薄膜):您的目标是纯度和长的平均自由程,因此高真空或超高真空是必不可少的。

- 如果您的主要重点是溶剂去除(例如旋转蒸发):您的目标是在低温下实现速度,因此低真空足以显著降低溶剂的沸点。

- 如果您的主要重点是脱水(例如冷冻干燥):您需要深真空才能使升华(固体到气体)有效发生,同时保护材料结构免受热损伤。

最终,使用真空是为了创造一个理想的环境,以精确控制物理过程。

摘要表:

| 真空水平 | 关键机制 | 常见应用 |

|---|---|---|

| 低真空 | 降低沸点以快速去除溶剂 | 旋转蒸发、浓缩 |

| 高/超高真空 | 产生长的平均自由程,实现纯材料传输 | 薄膜沉积、涂层 |

| 深真空 | 使升华(固体到气体)在无热损伤的情况下发生 | 冷冻干燥、冻干 |

准备好通过精密真空设备提高您实验室的效率了吗?

在 KINTEK,我们专注于提供高质量的实验室设备和耗材,以满足您特定的蒸发和沉积需求。无论您是从事溶剂去除、薄膜涂层还是冷冻干燥,我们的真空解决方案都能提供您的实验室所需的精确控制、可靠性和效率。

让我们通过专为最佳性能而设计的设备来帮助您取得卓越成果。立即联系我们,讨论您的应用,并发现 KINTEK 如何支持您的实验室取得成功!

图解指南