目录

了解 MPCVD:卓越的金刚石合成技术

微波等离子化学气相沉积(MPCVD) 与 HFCVD(热灯丝化学气相沉积)和 DC-PJ CVD(直流等离子体喷射化学气相沉积)等传统方法相比,MPCVD 是一种卓越的金刚石合成技术。

MPCVD 的优点

-

避免污染: MPCVD 避免了 HFCVD 中常用的热丝污染。这些热丝会在高温下释放杂质,影响金刚石的质量。MPCVD 的非极性放电可防止这种污染,从而获得高纯度的金刚石。

-

稳定的温度控制: MPCVD 提供精确稳定的温度控制,这对金刚石的生长至关重要。与 DC-PJ CVD 不同,它能对微波功率进行平滑、连续的调节,确保反应温度始终如一。这种稳定性可防止晶体种子因电弧和火焰故障而脱离基底。

-

多种气体兼容性: MPCVD 允许在反应系统中引入多种气体。这种多功能性满足了不同的工业需求,可合成具有定制特性的金刚石。

-

等离子体面积大: MPCVD 在大面积范围内产生稳定的等离子体,提高了金刚石的生长效率。均匀的放电可确保稳定的金刚石沉积率,并将缺陷降至最低。

-

高生长率: MPCVD 的生长速率极高,可达 150 μm/h。这大大高于用于多晶 MPCVD 金刚石的标准工艺,后者的生长率通常约为 1 μm/h。

-

可重复的样品质量: MPCVD 的受控环境和稳定条件保证了样品质量的可重复性。这种一致性对于一致性和可靠性至关重要的工业应用至关重要。

-

成本效益高: 与其他 CVD 金刚石涂层技术相比,MPCVD 成本合理。无需热丝和使用多种气体有助于提高成本效益。

总之,MPCVD 的非极性放电、稳定的温度控制、多种气体兼容性、大等离子体面积、高生长率、可重复的样品质量和成本效益使其成为工业应用的首选金刚石合成方法。它能够生产出高质量、无污染、具有定制特性的金刚石,为金刚石合成带来了革命性的变化,并为其在各行各业的广泛应用铺平了道路。

微波等离子体化学气相沉积的类型及其应用

微波等离子体化学气相沉积(MPCVD)是一种广泛应用于金刚石薄膜生长的技术。根据所采用的微波功率和气体压力,MPCVD 可分为两种主要类型:低压等离子体 MPCVD 和高压等离子体 MPCVD。

低压等离子体 MPCVD

在低压等离子体 MPCVD 中,反应器内的气体压力保持在相对较低的水平,通常在 10-100 托之间。这种低压导致电子平均自由路径更长,从而使中性气态物质和电子之间产生显著的温差。电子温度可达数千开尔文,而气体温度相对较低,通常低于 1000 K。

低压等离子体环境促进了高活性物质的产生,包括氢原子、氧原子和各种自由基。这些活性物质通过促进 sp3 键的形成和抑制石墨等非金刚石相的形成,在金刚石薄膜的生长过程中发挥着至关重要的作用。

低压等离子多相化学气相沉积尤其适用于生长具有低缺陷密度和高纯度的高质量金刚石薄膜。这种类型的 MPCVD 通常用于生产各种用途的金刚石薄膜,包括切削工具、散热器和光学窗口。

高压等离子 MPCVD

在高压等离子 MPCVD 中,反应器内的气体压力保持在相对较高的水平,通常在 1-10 atm 之间。这种高压可缩短电子的平均自由路径,从而减少电子和中性气体温度的不平衡。电子温度和气体温度通常在 1000-2000 K 之间。

高压等离子体环境有利于产生更高浓度的原子氢以及原子和分子自由基。与低压等离子 MPCVD 相比,这些反应物能以更快的速度促进金刚石薄膜的生长。但是,高压等离子体也会导致非金刚石相(如石墨)的形成,这是因为反应物与气体分子之间的碰撞概率增加了。

高压等离子 MPCVD 特别适合以高沉积速率生长厚金刚石薄膜。这种类型的 MPCVD 通常用于生产金刚石薄膜,如耐磨涂层、热管理和电子设备等应用。

基于微波功率和气体压力的 MPCVD 应用分类

根据所用微波功率和气体压力的组合,MPCVD 还可进一步分为不同的应用:

-

低微波功率、低压力: 这种机制通常用于生长具有低缺陷密度和高纯度的高质量金刚石薄膜。它适用于切割工具、散热器和光学窗口等应用。

-

高微波功率、低压力: 该工艺用于以较高的沉积速率生长金刚石薄膜,同时保持良好的薄膜质量。它适用于耐磨涂层和热管理等应用。

-

低微波功率,高压: 该工艺用于以相对较低的沉积速率生长较厚的金刚石薄膜。适用于耐磨涂层和电子设备等应用。

-

高微波功率、高压: 该模式用于以较高的沉积速率生长厚金刚石薄膜。它适用于耐磨涂层和热管理等应用。

微波功率和气体压力的选择取决于具体应用和所需的金刚石薄膜特性。通过仔细控制这些参数,MPCVD 可用来生产具有各种特性和应用的金刚石薄膜。

MPCVD 与其他金刚石生长方法相比的优势

微波等离子体化学气相沉积(MPCVD)是一种用途广泛的金刚石合成技术,与热丝化学气相沉积(HFCVD)和等离子体炬法等其他方法相比,具有多种优势。

MPCVD 与 HFCVD 和等离子炬方法的比较

与 HFCVD 不同,MPCVD 采用非极性放电,消除了热丝污染金刚石的风险。这样就可以在反应系统中使用多种气体,满足不同的工业应用。此外,MPCVD 还能更稳定地控制反应温度和微波功率,防止电弧或火焰故障导致晶体种子脱离基底。

另一方面,等离子体火炬法在保持稳定和均匀的等离子体方面往往面临挑战,从而导致薄膜质量的变化。相比之下,MPCVD 能产生大面积的稳定放电等离子体,确保整个生长表面的薄膜特性一致。

MPCVD 在带电粒子密度、大面积薄膜沉积和薄膜质量方面的优势

MPCVD 擅长产生高密度的带电粒子和活性气体,从而促进金刚石的高效成核和生长。MPCVD 的低压生长条件可促进大面积薄膜的沉积,提高薄膜的均匀性。这对于要求均匀和高质量金刚石薄膜的应用尤其有利。

与其他 CVD 方法相比,MPCVD 对薄膜形态的控制能力更强,可合成具有优异电子特性的单晶金刚石 (SCD)。通过 MPCVD 生长的 SCD 在导电性和热稳定性方面超过了实验室生长的其他形式的金刚石,如多晶金刚石 (PCD)、高压高温 (HPHT) 金刚石和天然金刚石。

总之,与其他金刚石生长方法相比,MPCVD 的优势包括

- 消除热丝对金刚石的污染

- 使用多种气体,满足定制工业应用的需要

- 稳定控制反应温度和微波功率

- 大面积的稳定放电等离子体

- 高密度的带电粒子和活性气体种类

- 以较低的生长压力沉积大面积薄膜

- 更好的均匀性和薄膜质量

- MPCVD 生长的单晶金刚石具有优异的电子特性

用于高质量金刚石薄膜沉积的 MPCVD 设备

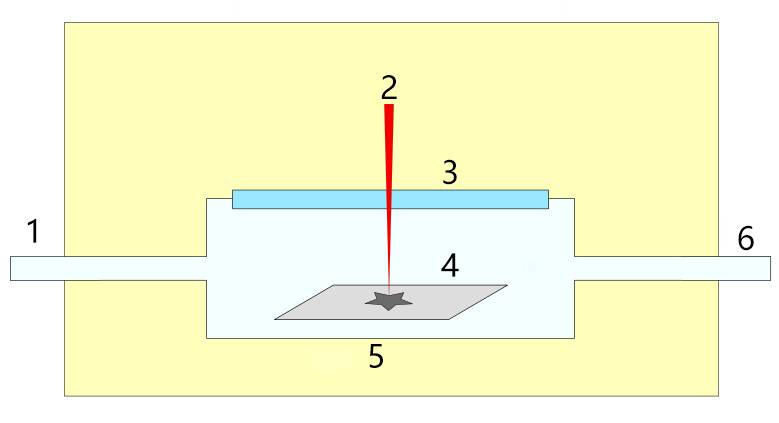

MPCVD(微波等离子体化学气相沉积)是一种合成金刚石薄膜的技术,它利用微波辐射产生等离子体并沉积薄膜。微波等离子体化学气相沉积装置由几个影响沉积金刚石薄膜的质量和特性的基本组件组成。

用于沉积金刚石薄膜的 MPCVD 反应器的基本组件

微波功率发生器(磁控头): 产生微波辐射以激发等离子体。

波导管: 将微波辐射传输到沉积室。

存根调谐器: 调整正向和反射微波功率,以优化等离子体的生成。

沉积室: 放置基底,为薄膜沉积提供受控环境。它包括基底平台、观察孔和基底高度调节器。

基底温度测量组件(光学高温计): 在沉积过程中监控基底的温度。

气体流量和循环系统: 控制气体(如甲烷、氢气)进出沉积室。

控温水循环器(冷却器): 调节基底阶段的温度。

真空系统: 在沉积室中保持低压环境。

影响 MPCVD 金刚石薄膜质量和性能的因素

MPCVD 金刚石薄膜的质量和性能受多个因素的影响,包括

气压: 较高的压力可促进金刚石成核,但可能导致薄膜污染。

气源浓度和类型: 气体(如甲烷、氢气)的类型和浓度会影响薄膜的晶体结构、形态和特性。功率稳定性和密度: 稳定和均匀的功率传输可确保等离子体生成和薄膜沉积的一致性。

基底温度: 基底温度会影响金刚石薄膜的成核、生长和特性。

基底制备: 适当的基底制备(如表面清洁、成核层沉积)可提高薄膜的附着力和质量。

沉积时间: 较长的沉积时间通常会产生较厚的薄膜,并改善晶体学特性。

要生产出具有特定应用所需特性的高质量 MPCVD 金刚石薄膜,优化这些因素至关重要。

MPCVD 的挑战与进步

尽管 MPCVD 具有诸多优势,但它也面临着阻碍其广泛应用的挑战。其中一个明显的缺点是生长速度较慢,通常约为 1 µm/h,大大低于其他 CVD 金刚石涂层技术。这种缓慢的生长速度限制了 MPCVD 的实际应用。

MPCVD 的另一个挑战是形成多晶金刚石结构。多晶金刚石由沿错位晶界焊接在一起的微小晶体拼凑而成。这些晶界会扰乱电流流动,降低金刚石薄膜的整体质量。

为了克服这些挑战,目前的研发工作主要集中在改进 MPCVD 工艺上。研究人员正在探索各种策略,以提高生长率并促进单晶金刚石 (SCD) 的形成。这些努力包括优化等离子体生成参数、开发新的基底材料和改进沉积条件。

MPCVD 技术的最新进展已显示出良好的效果。通过优化等离子体生成参数,研究人员实现了高达 150 µm/h 的生长速度,比传统的 MPCVD 技术有了显著提高。此外,新型基底材料(如高纯度合成金刚石种子)的开发也使得更大、更高质量的 SCD 薄膜得以生长。

这些进步为 MPCVD 在各行各业的广泛应用铺平了道路。随着研究和开发的不断深入,MPCVD 有可能成为一种经济高效、用途广泛的技术,用于生产高质量的金刚石薄膜,广泛应用于电子、光学和生物医学设备等领域。

MPCVD 在金刚石制造中的应用

MPCVD(微波等离子体化学气相沉积)是一种多功能技术,广泛应用于生产各种用途的高质量金刚石。它具有控制金刚石生长参数的独特能力,可根据特定的工业需求制造出具有定制特性的金刚石。

利用 MPCVD 生产多晶金刚石光学元件

MPCVD 彻底改变了多晶金刚石(PCD)光学元件的生产。聚晶金刚石具有优异的光学特性,包括高折射率、低光学损耗和宽广的透明度范围。这些特性使 PCD 成为制造光学窗口、透镜和棱镜的理想材料。

MPCVD 能够精确控制晶体取向、晶粒大小和杂质含量,从而制造出具有卓越光学性能的 PCD 元件。MPCVD 生长的 PCD 具有高热导率和低热膨胀系数,因此还能抵抗热冲击和变形,确保光学系统的长期稳定性。

MPCVD 金刚石在切割、研磨和抛光工具中的应用

MPCVD 金刚石具有优异的硬度和耐磨性,是切割、研磨和抛光工具的理想材料。与传统工具相比,金刚石涂层工具具有以下优势:

- 延长工具寿命: 金刚石的极高硬度大大延长了切割工具的使用寿命,减少了停机时间和更换成本。

- 提高切割效率: 金刚石锋利的切削刃可实现精确高效的切削操作,从而获得极佳的表面光洁度。

- 降低制造成本: 在大规模生产中,金刚石涂层工具无需频繁更换工具和停机,从而大大降低了制造成本。

MPCVD 是生产金刚石涂层工具的主要方法,与其他涂层技术相比具有多项优势。MPCVD 生长的金刚石涂层与基体的附着力极佳,可确保耐用性和使用寿命。通过对金刚石生长参数的精确控制,可定制具有高硬度、耐磨性和耐腐蚀性等特定性能的涂层,以满足各种工业应用的需求。

结论:MPCVD 在金刚石合成中的未来

MPCVD 为金刚石合成带来了革命性的变化,具有无与伦比的精确性、多功能性和可扩展性。它能够生产出具有定制特性的高质量金刚石薄膜,这使它成为从光学、电子到医疗应用等众多行业的一个前景广阔的解决方案。随着研究和开发的不断深入,MPCVD 技术有望推动金刚石合成技术的进一步发展,为新型应用和变革性突破铺平道路。

相关产品

- 915MHz MPCVD金刚石设备 微波等离子体化学气相沉积系统反应器

- 用于微波等离子体化学气相沉积和实验室金刚石生长的圆柱形谐振腔MPCVD设备系统反应器

- 微波等离子体化学气相沉积MPCVD设备系统反应器,用于实验室和金刚石生长

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- 实验室应用的定制CVD金刚石涂层