电弧熔化

概念和分类

电弧炉熔炼是一种先进的电热冶金技术,利用电能产生电弧作为主要热源。这种方法因其对熔化过程的精确性和控制而在实验室环境中举足轻重。电弧炉熔化的分类主要围绕两种不同的加热方法:直接加热和间接加热。

在直接加热中,电弧在电极和金属炉料之间形成,有效地将电能转化为热能,直接加热材料。这种方法又可细分为非真空直接加热和真空自耗电弧熔炼,每种方法都是根据具体的冶金要求和材料特性量身定制的。

另一方面,间接加热采用两个石墨电极之间产生的电弧,间接加热金属电荷。这种方法对于需要更加可控和均匀热分布的材料尤为有利,可最大限度地降低污染风险,确保最终产品的纯度更高。

直接加热法和间接加热法之间的选择受多种因素的影响,包括熔化金属的类型、所需的纯度水平以及特定的实验室条件。每种方法都具有独特的优势,适合不同的冶金应用,凸显了电弧炉熔炼在现代实验室实践中的多功能性和战略重要性。

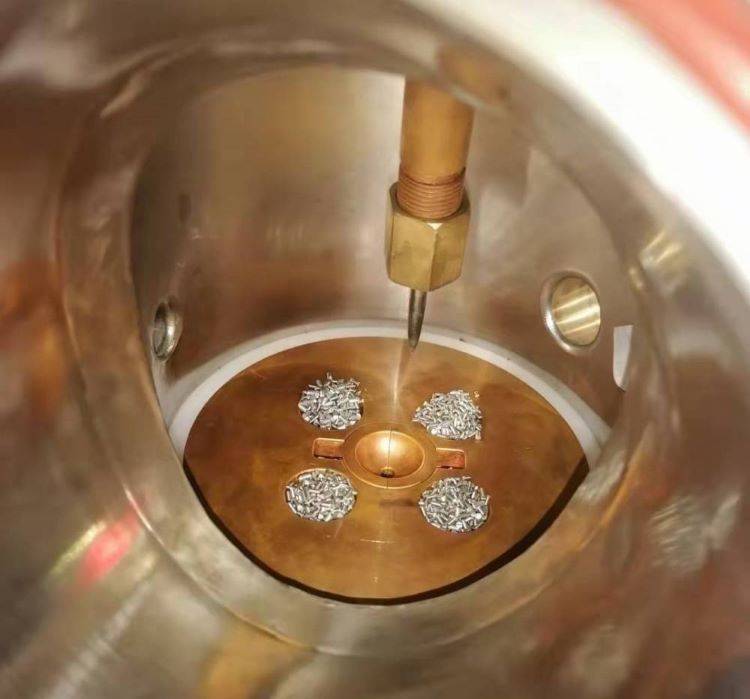

直接加热电弧熔炼

在直接加热电弧熔炼中,电弧在电极和炉料之间产生,直接将材料加热到极高的温度,通常超过 3000℃。这种方法的特点是效率高,热量直接传递给材料,从而加速了熔化过程。电弧熔化炉的主要部件包括电焊机,它的功能相当于一个大型变压器,可将标准电压(220 伏或 380 伏)转换为低电压但高电流。然后利用正负极瞬间短路产生的大电流形成电弧。

形成的电弧是一种自持放电现象,能够保持稳定的燃烧,而不需要高电压来防止熄灭。这种稳定性对于稳定高效的熔化至关重要。在电极的保护下,电弧的电压可以提高,以加快熔化过程,但这也会带来碳、硅和锰等元素氧化的风险。

对于大规模电弧生产,通常需要较低的电流,这样可以最大限度地减少热量损失,优化能源效率。通过对电极进行深层浸浴,可进一步提高工艺水平,确保电荷更彻底、更快速地熔化。这种方法用途广泛,既适用于非真空环境,也适用于真空条件下的自耗电弧熔化,为实验设置和工业应用提供了灵活性。

间接加热电弧熔化

在间接加热电弧熔化过程中,需要在两个石墨电极之间产生电弧。与电弧直接接触电荷的直接加热方法不同,间接加热依靠电弧通过辐射将热量传递给电荷。这种结构通常被称为间接电弧炉。

在两个电极之间形成的电弧不会直接接触要熔化的材料。相反,热量主要通过辐射传递到炉料的顶部表面。然后,辐射热量通过炉料传导,自上而下逐渐熔化炉料。这种方法可确保炉料均匀受热,但传热效率可能低于直接加热法。

在间接加热中使用两个电极可提供受控环境,这对某些对直接接触或快速加热敏感的材料很有好处。这种设置还能更好地控制熔化过程,因此适用于对精确温度控制和熔体均匀性要求较高的应用。

| 优点 | 详细信息 |

|---|---|

| 电极配置 | 使用两个石墨电极产生电弧。 |

| 传热机制 | 热量通过辐射从电弧传递到电荷表面。 |

| 优点 | 提供可控加热,适用于敏感材料。 |

| 缺点 | 与直接加热方法相比,热传递效率较低。 |

间接加热电弧熔化尤其适用于对材料的完整性和纯度要求较高的情况,例如某些合金或活性金属的熔化。

熔化顺序

实验室环境中的熔化顺序是一个细致的过程,需要仔细考虑几个关键因素。这些因素包括难熔金属的熔化特性、材料的氧化性、蒸发的可能性以及相关物质的密度。

耐火金属熔化

难熔金属(如钨和钼)因其熔点高而带来了独特的挑战。熔化过程必须确保温度得到精确控制,避免出现加热不足或加热过热的情况,以免影响材料的完整性。

氧化性

熔化材料的氧化性是另一个关键因素。有些金属与氧气的反应性很强,会形成氧化物,污染熔体。通常会采用真空熔炼等技术来尽量减少氧化,保持最终产品的纯度。

蒸发

熔化过程中的蒸发会导致大量材料损失,还会影响熔体的成分。为减少这种情况,可采用真空或惰性气体环境等方法来创造条件,降低蒸发速度。

密度

熔化材料的密度会影响熔体的流动和混合。例如,在感应熔化中,可根据材料的密度调整电磁搅拌效果,以确保均匀性并防止偏析。

总之,熔化过程是一个复杂的过程,需要对这些因素有透彻的了解和细致的管理,才能获得成功和高质量的结果。

感应熔化

概念和原理

真空感应熔炼(VIM)利用电磁感应在真空条件下加热炉料。该技术利用感应加热原理和真空受控环境实现精确熔化。

-

感应加热:该工艺在线圈中产生交变磁场,从而在待熔化的导电材料中产生涡流。这些电流直接在材料内部产生热量,导致材料熔化。这种方法可确保高效的局部加热,最大限度地减少能量损失,并加强对熔化过程的控制。

-

真空环境:真空条件下的操作对 VIM 至关重要。真空环境消除了可能导致氧化和污染的大气气体。这对熔化活性金属和合金尤其有利,因为它能确保高纯度并防止不必要的化学反应。真空还有助于降低材料的沸点,促进高蒸汽压金属的熔化。

这些原理的结合使 VIM 能够获得高质量的熔体,并将污染降到最低,从而使其成为生产高纯度合金和特种金属的首选方法。

感应熔炼的特点

感应熔炼有几个与众不同的特点,使其有别于其他熔炼方法。电磁感应加热 是这种技术的基石,交流电流经线圈产生磁场,在金属电荷中感应电流,从而对其进行加热。这种方法可确保高效的局部加热,最大限度地减少能量损失,并加强对熔化过程的控制。

另一个显著特点是电磁搅拌.这种现象是由于熔融金属中的感应电流产生了自身的磁场,从而导致熔池内的循环运动。这种搅拌作用有利于促进合金成分的均匀性,有助于元素的均匀分布和杂质的去除。

熔池的熔池表面积小 是提高感应熔炼效率和清洁度的另一个特点。通过将熔融金属控制在一个密闭空间内,该工艺减少了熔体与大气的接触,从而最大限度地减少了氧化和其他形式的污染。这对于生产高纯度合金和活性金属尤其有利。

最后,感应熔炼的特点是环保.与传统熔炼方法相比,感应熔炼过程产生的污染较少,因为它是在受控条件下运行的,排放物极少。先进感应炉配备了固态 IGBT 变频器和全面的保护机制,进一步提高了该技术的环境可持续性。这些感应炉设计有过流保护、缺水保护、过热保护等功能,不仅确保了设备的可靠性,还符合环保标准。

工艺阶段

感应熔化工艺是一个精心安排的阶段序列,每个阶段都对确保最终产品的质量和纯度起着至关重要的作用。该工艺可分为四个主要阶段:装料、熔化、精炼和浇注。

-

装料:初始阶段包括将原材料或炉料装入感应炉。炉料的选择至关重要,因为它直接影响熔融金属的成分和质量。材料通常预先称重和混合,以确保一致性。

-

熔化:炉料就位后,感应线圈产生磁场,在炉料内部感应出电流,使其升温并熔化。这一阶段的特点是电磁搅拌,这有助于使熔融金属均匀化,并促进均匀加热。

-

精炼:金属熔化后,要经过精炼过程以去除杂质。这可能涉及各种技术,如脱氧、脱硫和脱气。感应炉的真空环境可最大限度地减少可能引入杂质的大气气体,从而有助于这一过程。

-

浇注:最后一道工序是将精炼后的熔融金属倒入模具或铸锭模中。必须仔细控制浇注过程,以避免污染并确保金属正确凝固。浇注温度和速度的选择对于防止气孔或收缩等缺陷至关重要。

这些阶段中的每一个阶段都要经过精心管理,以确保最终产品符合纯度、成分和机械性能方面的规格要求。

坩埚选择

选择合适的坩埚是一个细致的过程,需要仔细考虑各种因素,以确保防止污染和热稳定性。现代坩埚是一种精密的复合材料,主要由石墨组成,利用其独特的结构排列和材料成分,可满足不同应用对性能的严格要求。

坩埚的尺寸、形状和配置多种多样,可满足广泛的工业需求。它们可以像茶杯一样小巧,也可以像能容纳数吨金属的容器一样宽敞。坩埚的设计用途广泛,既可以固定在熔炉结构中,也可以方便地拆卸下来进行浇注操作。坩埚是各种炉型(包括燃油炉、电阻炉和感应炉)的组成部分,根据具体的操作要求,坩埚通常配备或不配备浇注口。

由于坩埚具有多种性能特点,因此选择过程变得更加复杂。每种应用都有一套独特的温度、化学和物理参数,这些参数确定了坩埚必须有效发挥作用的操作范围。例如,感应炉中使用的坩埚必须能够承受电磁力,而燃料炉中使用的坩埚则需要承受直接的热暴露。

由于坩埚类型和材料种类繁多,为特定操作选择最佳坩埚是一项复杂而个性化的任务。选择过程应根据每个设备所使用的熔炉、合金、冶金处理和浇注安排的独特组合进行量身定制。这种定制可确保坩埚发挥最大性能,从而优化金属熔炼过程的整体效率和可靠性。

总之,坩埚的选择不仅仅是选择一个熔融金属的容器,而是影响整个熔炼操作的质量、安全和效率的关键决定。因此,金属熔炼炉和坩埚供应商必须密切合作,确保所选坩埚满足应用的所有具体要求。

悬浮熔炼

概念和优势

悬浮熔炼技术是实验室熔炼方法的一大进步,尤其是在实现熔融材料的高纯度和高均匀性方面。该技术使熔融材料保持悬浮或准悬浮状态,这是防止坩埚污染的关键因素。由于消除了熔融材料与坩埚之间的直接接触,悬浮熔炼大大降低了杂质进入熔体的风险。

这种方法尤其适用于对污染高度敏感的材料,如活性金属、高纯度金属、精密合金和高熔点金属。没有传统的坩埚,不仅能提高纯度,还能更好地控制熔化过程,使结果更加均匀一致。将熔融材料保持在悬浮状态的能力还有利于更好地分布热量,降低局部过热的可能性,否则会导致最终产品出现缺陷或不一致。

总之,悬浮熔炼具有一系列独特的优点,使其成为实验室环境中不可多得的工具,特别是对于要求最终产品达到最高纯度和均匀性的应用。

全悬浮感应熔化

全悬浮感应熔炼是一种复杂的技术,涉及在完全悬浮的状态下熔炼材料,而无需使用传统的坩埚。这种方法利用电磁感应原理产生磁场,使材料悬浮并同时加热。由于不使用坩埚,消除了坩埚材料污染的风险,从而确保了熔融金属的最高纯度和均匀性。

这种技术对于熔化高纯度金属和合金以及易受污染的活性金属尤为有利。电磁场不仅能使材料悬浮,还能产生搅拌效果,促进均匀加热,防止局部过热。这使得熔体更加可控和均匀,对于需要精确化学成分的应用来说至关重要。

该过程通常包括几个阶段:首先将材料装入感应线圈,然后施加电磁场以诱导熔化,最后在受控的情况下浇注熔融材料。整个过程在真空或惰性气体环境下进行,以防止氧化和其他大气反应。

全悬浮感应熔炼技术代表了冶金技术的重大进步,在熔炼过程中提供了无与伦比的控制和纯度。全悬浮感应熔炼技术可应用于各种行业,包括航空航天、电子和特种合金等对高纯度和精确控制要求极高的领域。

冷坩埚感应熔炼

冷坩埚感应熔炼(CCIM)是一种复杂的技术,采用交变电磁场中的水冷铜坩埚来熔炼金属。这种方法的最大优点是能够防止污染,这对高纯度材料至关重要。

水冷铜坩埚通常被称为 "冷坩埚",其设计目的是在电磁场产生高热的情况下保持冷却。这种冷却机制可确保坩埚本身不会成为污染源,而这正是传统坩埚熔炼方法的一个重要问题。

交变电磁场由坩埚周围的感应线圈产生。该电磁场在金属电荷中产生涡流,进而通过电阻产生热量。该工艺效率高,可精确控制熔化条件,非常适合需要小心处理以保持纯度和均匀性的材料。

CCIM 的主要优点之一是能够熔化活性金属和高纯度金属,而不会从坩埚材料中引入杂质。这使得它在污染是一个关键问题的应用中特别有用,例如在航空航天和电子行业的高级合金和材料生产中。

总之,冷坩埚感应熔炼利用先进技术提供了无污染的熔炼环境,使其成为追求高纯度金属和合金不可或缺的工具。

应用领域

悬浮熔炼技术采用独特的方法使熔融材料处于悬浮或准悬浮状态,因此在一些特殊应用中特别具有优势。这种方法可有效消除坩埚污染,从而确保最终产品达到高纯度和均匀性。

悬浮熔炼法的主要应用之一是加工活性金属.这些金属与氧气和其他大气气体的反应性很强,因此需要一个能在不接触污染物的情况下进行熔化的环境。悬浮熔炼就能提供这样的环境,使其成为钛和锆等金属的理想选择。

另一个重要应用是生产高纯度金属.悬浮熔炼过程中不使用坩埚材料,这意味着熔体中没有浸出杂质的风险,这对于即使是微量污染也会造成危害的应用来说至关重要。因此,它适用于半导体制造和其他高科技行业中使用的金属。

悬浮熔炼还可用于制造精密合金.可控的环境和保持均匀熔体而不受外界污染的能力使合金成分得到精确控制,这对于制造具有特定机械和化学特性的合金至关重要。

最后,这种技术对于高熔点金属.熔化这些金属无需使用传统的坩埚,因为坩埚可能无法承受所需的高温。钨和钽等金属具有极高的熔点,这种方法对它们大有裨益。

总之,悬浮熔炼是一种用途广泛、功能强大的技术,尤其适用于需要高纯度、精确控制和能够承受极端温度的材料。