红外线冲压模具简介

红外压模是非脱模应用领域的一种开创性方法,它利用先进的红外技术彻底改变了实验室流程。本文将深入探讨红外压模的基本原理,探讨如何将其集成到实验室设备中以提高效率和精度。我们将揭示这些模具的独特优势,如减少处理步骤和改善结果,为全面了解其设计、设置和操作技术奠定基础。让我们一起了解红外线冲压模具的各种应用和未来趋势,突出其在各行业和研究领域的重要意义。

红外线压力模具在非脱模领域的优势

与传统方法相比,红外线冲压模具具有显著优势,彻底改变了各行业的非脱模工艺。这些优势包括效率更高、精度更好、处理步骤更少,因此成为全球制造商的首选。

提高效率

使用红外线冲压模具的主要优势之一是大幅提高效率。传统方法通常需要较长的烧结时间和较高的能耗,既费时又费钱。相比之下,红外线压模可大大减少这些因素。例如,烧结时间可缩短至约 2.5 小时,比传统方法缩短了 20 多个小时。此外,耗电量也大大降低,平均约为 700 千瓦时,远远低于传统方法的耗电量。

卓越的精度

精度是红外线冲压模具的另一个关键优势。这些模具可以更精确地控制烧结过程,使产品密度均匀,翘曲最小。这种精度水平对于尺寸精度要求极高的行业至关重要。例如,在金属铸造中,红外线冲压模具可以帮助零件达到更精确的公差,减少甚至消除手工返工的需要。这不仅节省了时间,还减少了废料量,使生产过程更具成本效益。

减少处理步骤

红外线冲压模具还能减少所需的处理步骤,从而简化生产流程。传统方法通常涉及多个阶段,包括预热、加压和冷却,每个阶段都需要人工干预。而红外线冲压模具则将这些步骤整合为一个单一、连续的流程。这不仅最大限度地降低了人为错误的风险,还加快了整个生产周期。例如,能够在更短的时间内获得接近理论密度、孔隙率接近零的烧结体就是一个显著的优势。

形状灵活性和元件尺寸

红外压制模具的另一个显著优点是可灵活生产各种形状和尺寸的产品。等静压是红外线冲压模具的关键组成部分,它使生产复杂形状和尺寸成为可能,而这些形状和尺寸是其他方法难以实现或无法实现的。这种灵活性还延伸到了部件的尺寸,从 30 吨的大型近净 PM 形状到不到 100 克的小型致密部件,不一而足。部件尺寸仅受等静压室大小的限制,为制造商提供了前所未有的多功能性。

成本效益

红外线冲压模具还具有很高的成本效益。与其他制造方法相比,短期生产所需的低模具成本是一大优势。此外,红外线冲压模具的另一个优势是能够经济高效地粘合异种金属。传统的扩散粘接成本高昂,尤其是在处理异种材料时。而红外线冲压模具则提供了一种更经济的解决方案,使工业企业在生产独特零件的同时节省大量成本。

降低模具成本

红外线冲压模具采用的新型烧结方法还能降低模具成本。烧结温度的降低对模具的影响极小,可使用 4-5 次。如果模具可以在衬垫后取出,其使用寿命还会更长。这不仅降低了总体生产成本,还确保了生产过程更加可持续和环保。

结论

总之,红外线冲压模具在非脱模情况下具有诸多优势。这些优势包括效率更高、精度更高、处理步骤更少、形状更灵活、成本效益更高以及模具成本更低。利用这些优势,制造商可以实现更高的生产率、更好的产品质量和更低的运营成本,从而使红外线压力模具成为现代制造业不可或缺的工具。

红外线压力模具的应用

红外线冲压模具彻底改变了各行各业的制造工艺,尤其是在陶瓷、复合材料和材料科学领域。这些模具利用红外线辐射快速加热材料,实现了对温度和压力的精确控制,这对获得高质量的最终产品至关重要。这项技术已在多个领域得到广泛应用,每个领域都受益于红外线冲压模具的独特功能。

陶瓷制造

在陶瓷行业,红外压机模具用于生产碳化硼、二硼化钛和赛隆等高性能陶瓷元件。这些材料对于需要高耐热性和高机械性能的应用至关重要。在红外线模具中使用金属粉末可确保理想的传导性,使工件快速加热。这对于需要短暂暴露在高温下的材料或需要快速加热以提高生产率的材料尤为有利。

在红外线模具的帮助下,直接热压技术可以将材料烧结到最终密度,达到接近净形的精度。这通常消除了机械再加工的需要,对于难以加工的材料尤其有利。例如,在摩擦材料行业,红外线压模在烧结刹车片和离合器的生产中发挥着重要作用。高速列车、摩托车、风能、全地形车、山地自行车和工业机械都离不开这些部件。

复合材料和先进材料

红外线冲压模具在制造先进的复合材料和材料方面也发挥着重要作用。它们可用于制造保护涂层、研磨膏、抛光粉和各种金属陶瓷焊接应用。红外模具的快速加热能力特别适用于自蔓延高温合成(SHS)等工艺,在这些工艺中,高效和节能是最重要的。由于其在效率和节能方面的优势,这项技术正在从实验阶段进入工业生产阶段。

材料科学研究

在材料科学研究领域,红外压模可用于各种烧结技术,包括微波烧结和火花等离子烧结(SPS)。例如,微波烧结利用陶瓷材料在微波电磁场中的介电损耗来实现烧结和致密化。这种方法加热迅速,内部温度分布均匀,机械性能显著提高。它在陶瓷材料制备方面具有广阔的应用前景,包括亚微米级陶瓷材料的生产。

SPS 技术是另一种创新的烧结方法,它在烧结过程中引入了直流脉冲电流。该技术具有烧结温度低、保温时间短和加热速度快的特点,因此适用于多种材料,包括超高温陶瓷和难熔金属。SPS 还能制备功能分级材料和纳米晶透明陶瓷,展示了其在先进材料研究方面的多功能性。

高温陶瓷应用

高温陶瓷应用,如牙科植入物和先进陶瓷组件,也受益于红外压模。在牙科植入物制造中,陶瓷复合材料被加热到极高的温度,并进行精确的温度控制,以确保最终产品不会收缩或变形。这种精确度对于牙科应用至关重要,因为陶瓷材料的均匀性直接影响到种植体的功能和寿命。

总之,红外压模由于能够提供快速、可控的加热和精确的温度管理,已成为各行业和研究领域不可或缺的工具。从高性能陶瓷元件到先进的复合材料,红外压机模具的应用范围不断扩大,推动了多个领域的创新并提高了最终产品的质量。

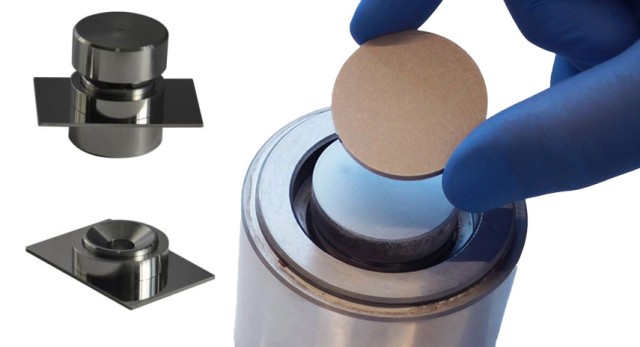

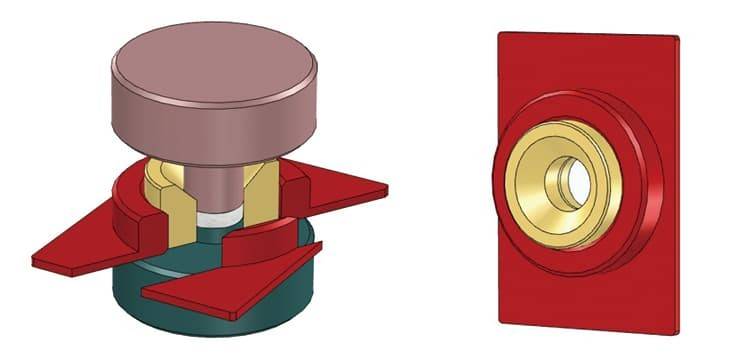

红外线压力机模具的设计和特点

红外线冲压模具是一种专门的成型设备,利用红外线加热技术促进非脱模工艺。这些模具设计具有特定的特点,可增强其功能、效率和安全性,是各种工业应用的理想选择。

材料

红外线冲压模具通常由优质材料制成,可承受成型过程中的高温和高压。常见的材料包括

- 石墨:石墨以其出色的导热性和耐高温性而著称,常用于需要精确温度控制的模具。它尤其适用于热压难熔金属。

- 超级合金:这些材料可在极端温度和压力条件下保持结构完整性。它们通常用于热压大多数粉末的模具。

- 陶瓷:陶瓷材料具有高耐热性,常用于需要耐高温和耐化学性的模具中。

加热元件

红外线热压模具中的加热元件对于实现均匀、可控的加热至关重要。这些元件通常设计成发射红外线辐射,红外线辐射可穿透成型材料,从而实现高效快速加热。加热元件的主要特点包括

- 红外线发射器:这些元件战略性地放置在模具内,以确保热量均匀分布。它们可以调整为发射特定波长的红外辐射,从而优化不同材料的加热过程。

- 温度控制系统:先进的温度控制系统可对加热元件进行精确调节。这可确保模具在整个成型周期内达到并保持所需的温度。

安全功能

安全是红外线冲压模具设计的首要考虑因素。为保护设备和操作人员的安全,我们采用了多种功能:

- 热保护:使用隔热材料防止热量损失,并保护周围区域免受高温影响。这包括模具周围的耐热涂层和屏障。

- 泄压系统:在超压情况下,有安全释放压力的机制。这可防止模具受损,并确保操作人员的安全。

- 紧急停机:红外线冲压模具配备有紧急关闭系统,可在紧急情况下迅速关闭加热元件和压力系统。

非脱模能力

红外线冲压模具的主要优势之一是能够促进非脱模工艺。这可以通过以下几个设计特点来实现:

- 光滑的表面处理:模具的内表面经过精心加工,以确保表面光滑,从而最大限度地减少成型材料的附着力。这样就可以轻松取出成型产品而不会造成损坏。

- 受控冷却:模具中集成了受控冷却系统,可在脱模前将成型材料凝固在适当的温度下。这可确保产品保持形状和完整性。

- 压力控制:成型过程中施加的压力经过精心调节,以防止变形并确保材料均匀压实。这样就能生产出易于脱模的高质量产品。

应用

红外线冲压模具用途广泛,可用于多种应用,包括

- 陶瓷成型:用于生产具有精确尺寸和光滑表面的高质量陶瓷产品。

- 金属粉末压制:用于制造致密均匀、机械性能优异的金属零件。

- 热塑成型:通过控制冷却和最小应力,将热塑性材料成型为复杂形状。

结论

红外线冲压模具是用于各种成型工艺的精密而高效的解决方案。其设计特点,包括高质量的材料、先进的加热元件和强大的安全功能,使其成为以最小的投入获得高质量产品的理想选择。通过利用红外线加热的独特功能,这些模具为各行各业的非脱模工艺提供了一种可靠且经济高效的方法。

红外线冲压模具技术的未来趋势

在材料、工艺优化和计算模拟等方面创新的推动下,红外压模技术有望取得重大进展。这些发展将扩大红外压模技术的应用范围,尤其是在非脱模领域。

烧结模具的材料创新

在火花等离子烧结(SPS)等技术中,烧结模具的现行标准是石墨,因为石墨具有耐高温性和出色的导电性和导热性。然而,石墨模具存在强度低、寿命短以及烧结材料可能受到污染等问题。为了解决这些问题,研究人员正在探索替代材料,如硬质合金模具、导电陶瓷模具和碳纤维石墨模具。这些新材料旨在提供更高的强度、更长的可重复使用性和更低的污染,从而提高红外压模技术的整体性能和可靠性。

有限元模拟的进步

有限元模拟正在成为了解和优化红外压模技术烧结过程的重要工具。传统方法往往无法准确分析烧结环境中复杂的相互作用。ABAQUS、MATLAB 和 MSC.MARC 等仿真软件可以对烧结过程中的温度和电场分布进行详细建模。这种功能使研究人员能够分析各种烧结参数的具体影响,并深入了解烧结机理。这种模拟对于预测测试结果和为生产提供理论指导非常有价值,从而减少了对大量实验的需求。

与金属三维打印和热等静压技术相结合

红外压模技术与金属三维打印和热等静压(HIP)技术的整合是一个大有可为的趋势。金属三维打印技术为复杂几何形状的生产带来了革命性的变化,但要消除内部气孔和微裂纹,往往还需要 HIP 等后处理步骤。这些技术的结合形成了一个综合工艺包,尤其适用于钛和镍基合金等材料。这种整合可确保最终产品达到最高的性能和可靠性标准,为航空航天、汽车和其他高科技行业带来新的可能性。

高性能陶瓷和摩擦材料的应用

红外压模技术在生产高性能陶瓷和摩擦材料方面也取得了长足进步。例如,利用这种技术现在可以生产溅射靶材和碳化硼和二硼化钛等先进陶瓷元件。红外压模技术能够实现高加热率和精确的温度控制,是这些应用的理想选择。此外,直接热压技术越来越多地用于生产烧结刹车片和离合器,这对高速列车、摩托车和工业应用至关重要。这些进步不仅提高了这些部件的性能,还简化了生产流程,降低了成本,提高了效率。

自动化和控制系统

红外线冲压模具技术的未来还包括自动化和控制系统的进步。数字压力调节系统和受控冷却装置等功能正在成为标准配置,可实现对成型过程的精确控制。这些系统可以存储和执行多个注塑循环,每个循环多达 24 个步骤,包括位移、温度设置和压力设置。这种精确性和自动化对于在各种应用中保持稳定的质量和性能至关重要。

结论

红外线冲压模具技术前景光明,即将取得重大进展。材料、计算模拟、与其他技术的集成以及自动化和控制系统的改进等方面的创新,都将扩大这项技术的能力和应用范围。随着这些趋势的不断发展,红外线冲压模具技术将在各行各业发挥越来越重要的作用,推动创新,提高关键部件的性能和可靠性。