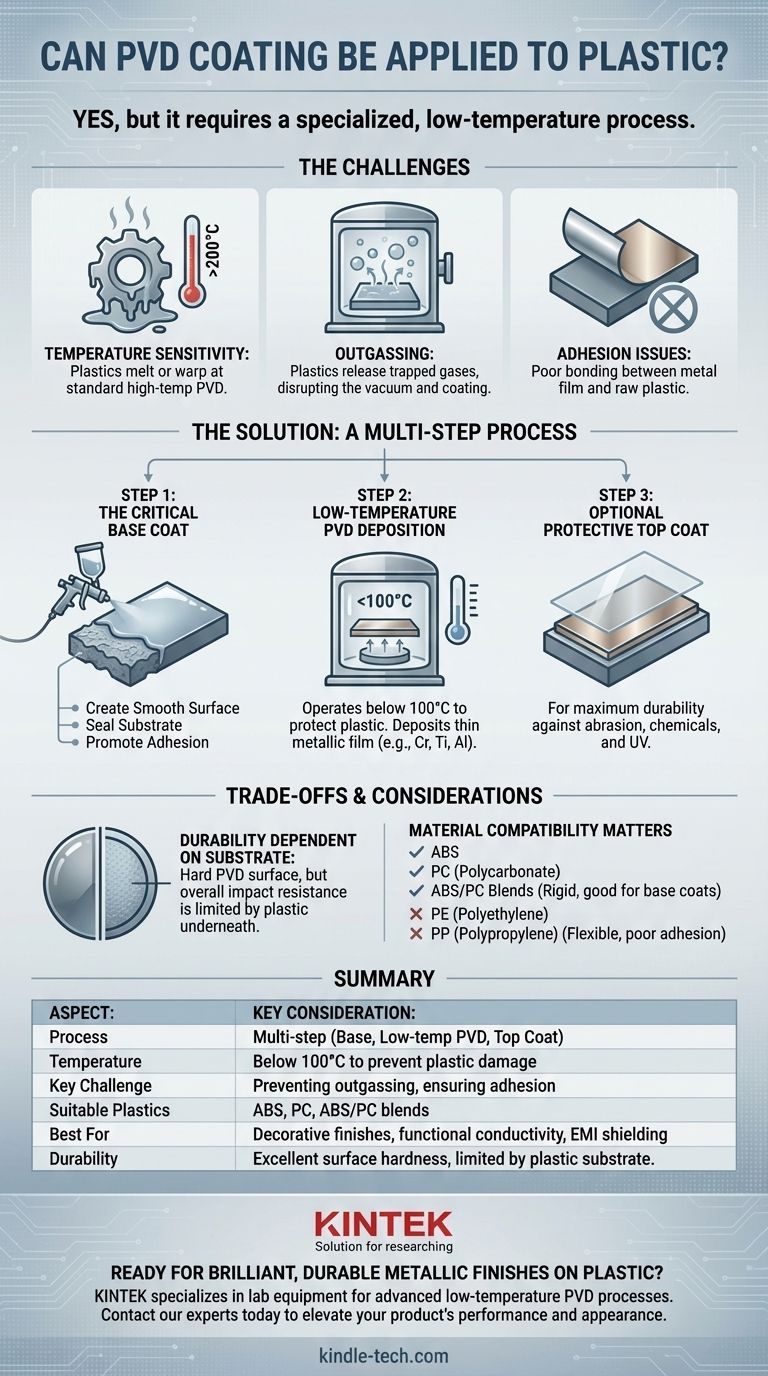

是的,物理气相沉积(PVD)可以成功应用于塑料上,但人们常有的误解是该工艺与应用于金属的工艺相同。将PVD应用于塑料需要一种专业的、低温的方法以及关键的表面处理,以克服聚合物基材的固有局限性,例如其低熔点。

将PVD应用于塑料的核心挑战不在于沉积本身,而在于如何准备塑料,使其能够承受真空环境并接受涂层。成功几乎总是取决于使用低温PVD工艺,并结合专门配制的底漆。

为什么涂覆塑料在根本上是不同的

虽然PVD是一种针对所有材料的线对线、基于真空的工艺,但塑料基材引入了金属或陶瓷基材所没有的独特挑战。

温度的挑战

用于工具和金属零件的标准PVD工艺通常在高温(200-500°C)下运行,以确保牢固的附着力和致密的涂层结构。

大多数常见的塑料,如ABS或聚碳酸酯,在这些温度下会熔化、变形或降解,使得这种传统方法不适用。

释气的难题

在PVD所需的高真空下,塑料有释气的倾向。这意味着它们会释放出材料内部捕获的气体、水分和其他挥发性化合物。

这种释气会破坏真空,污染腔室,并阻止涂层形成清洁、均匀且粘附良好的层。

附着力的问题

金属PVD膜不会自然地与原始塑料表面形成牢固的化学或机械键合。如果没有适当的准备,涂层很可能会分层、剥落或无法通过基本的附着力测试。

解决方案:多步骤工艺

为了克服这些挑战,将PVD应用于塑料通常不是一个单一的步骤,而是一个精心控制的顺序。

第1步:关键的底漆层

在进入PVD腔室之前,塑料部件几乎总是会涂上一层UV固化清漆或底漆。这个底漆层是成功的关键。

这一层起到三个关键作用:

- 形成光滑的表面: 它填充了塑料中微小的孔隙和不完美之处,为PVD层提供玻璃般的表面。

- 密封基材: 它充当屏障,防止塑料在真空下释气。

- 促进附着力: 它的配方经过专门设计,可以与下方的塑料基材和上方的金属PVD薄膜牢固结合。

第2步:低温PVD沉积

底漆涂覆并固化后,部件被放入PVD腔室中。使用低温PVD工艺,例如溅射。这些工艺在远低于100°C的温度下运行,确保在沉积过程中塑料基材和底漆都不会受损。这会将薄金属膜(如铬、钛或铝)沉积到预处理的表面上。

第3步(可选):保护性面漆

对于需要最大程度抵抗磨损、化学品或紫外线照射的应用,可以在PVD层上施加最终的透明面漆(通常是另一种UV固化丙烯酸或清漆)。

了解权衡和局限性

尽管这种方法有效,但它与直接在金属上涂覆相比,存在一些需要考虑的因素。

耐用性取决于基材

PVD涂层非常坚硬,但它也非常薄(几微米)。其整体耐用性和抗冲击性最终受其下材料的硬度限制。

PVD涂层的塑料部件在耐磨性方面具有出色的表面硬度,但在受到重击时仍会像塑料一样凹陷或变形。

材料兼容性很重要

某些塑料更适合此工艺。像ABS、PC(聚碳酸酯)和ABS/PC混合物等材料因其刚性好且能很好地接受底漆而常被使用。

聚乙烯(PE)或聚丙烯(PP)等较软或更柔韧的塑料由于附着力差而更难涂覆,通常不适合作为候选材料。

工艺复杂性和成本

多步骤的性质——需要底漆、专业的低温PVD,以及可能的面漆——使得该工艺比直接将PVD应用于金属部件更复杂,通常也更昂贵。

为您的项目做出正确的选择

请使用此指南来确定PVD是否是您塑料部件的正确解决方案。

- 如果您的主要关注点是优质的装饰性表面: 对于汽车、化妆品或消费电子产品中的塑料部件,此工艺是实现光亮、耐用且均匀的金属外观的绝佳选择。

- 如果您的主要关注点是极端的耐磨性: 请注意,虽然表面将具有很高的抗刮擦性,但部件的整体耐用性受限于下方的塑料。它不会使塑料部件像钢制部件那样运作。

- 如果您的主要关注点是功能导电性或EMI屏蔽: 低温PVD是在复杂塑料几何形状上应用薄而均匀的导电层的高度有效的方法。

通过了解这种专业方法,您可以成功利用PVD来提升塑料部件的性能和外观。

总结表:

| 方面 | 关键考虑因素 |

|---|---|

| 工艺 | 多步骤:底漆、低温PVD、可选面漆 |

| 温度 | 必须低于100°C,以防止塑料损坏 |

| 主要挑战 | 防止释气并确保附着力 |

| 适用塑料 | ABS、聚碳酸酯(PC)、ABS/PC混合物 |

| 最适合 | 装饰性表面、功能导电性、EMI屏蔽 |

| 耐用性 | 出色的表面硬度,但受限于塑料基材 |

准备好为您的塑料部件实现光亮、耐用的金属饰面了吗?

KINTEK 专注于提供先进涂层工艺(如低温PVD)所需的实验室设备和耗材。无论您是在汽车、消费电子产品还是化妆品领域开发新产品,我们的解决方案都能帮助您确保涂层应用的精确性、质量和效率。

立即联系我们的专家,讨论我们如何支持您的特定塑料涂层挑战,并帮助您提升产品的性能和外观。

图解指南

相关产品

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 电子束蒸发镀膜无氧铜坩埚和蒸发舟

- 分体式真空站化学气相沉积系统设备管式炉

- 用于薄膜沉积的镀铝陶瓷蒸发舟