是的,您可以在铝上应用PVD涂层,但这是一种特殊工艺,与不锈钢或钛等材料的涂层相比,它带来了独特的挑战。涂层的成功高度依赖于管理铝的低熔点及其反应性表面,这需要特定的技术和工艺控制。

PVD涂层铝的核心挑战不是它是否可以完成,而是它必须如何完成。标准的高温PVD工艺会损坏铝,因此成功取决于使用专业的低温方法和细致的表面处理,以确保适当的附着力并保持零件的完整性。

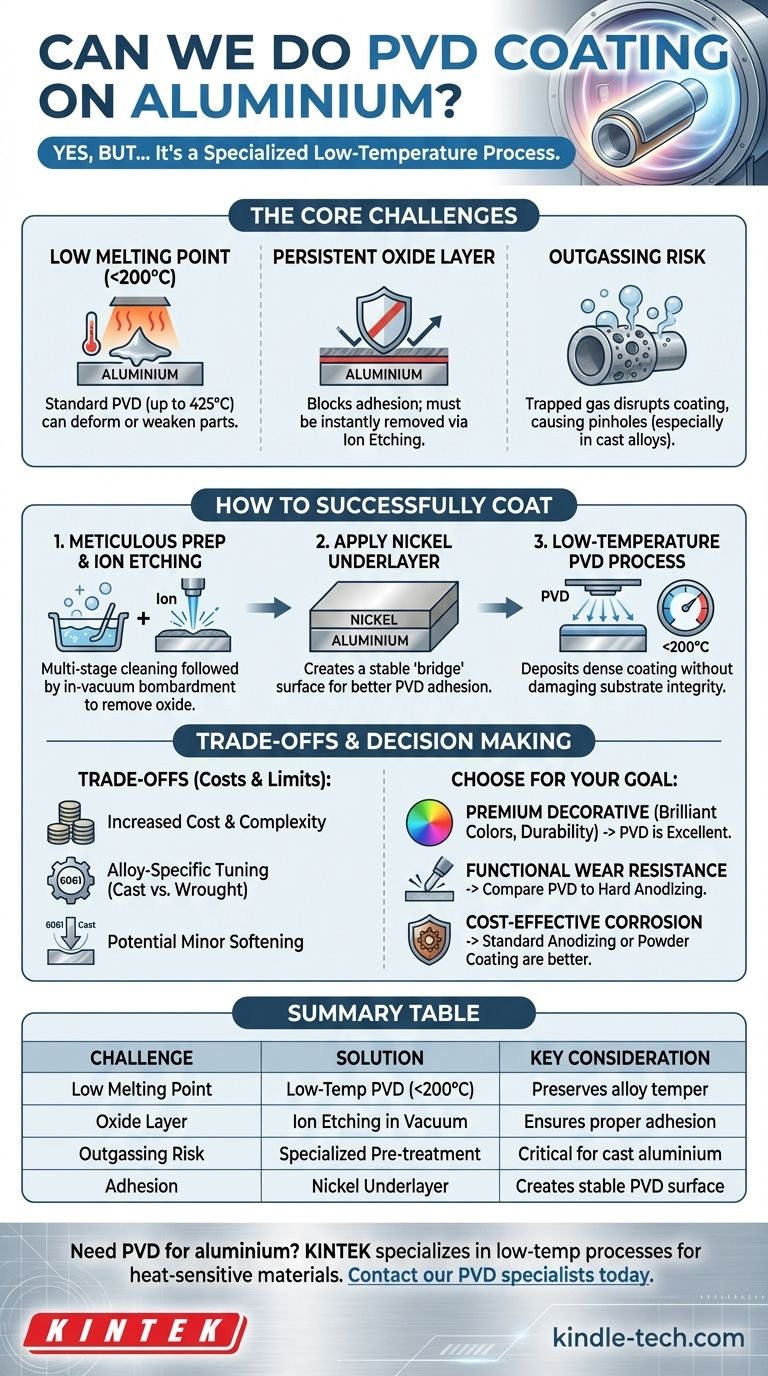

核心挑战:铝与PVD工艺

要了解为什么涂层铝是独特的,我们必须首先审视其特性与标准PVD工艺之间的固有冲突。

低温阈值

传统的PVD工艺可在高达425°C(800°F)的温度下运行。许多常见的铝合金在远低于此的温度下(约200°C(400°F)开始)就会开始失去韧性(硬度)甚至变形。

应用高温工艺会削弱铝零件的结构完整性,即使涂层本身是成功的。

持续的氧化层

当暴露在空气中时,铝会立即形成一层坚硬、薄且化学惰性的氧化铝层。虽然这一层提供了出色的天然防腐保护,但它阻碍了PVD的附着。

在涂层沉积之前,必须立即完全去除这一氧化层,而它重新形成的速度很快,这使得这项任务变得复杂。

脱气风险

铝合金,特别是铸造牌号,其材料内部会截留微小的气体和水分。当置于PVD腔室的高真空环境中并加热时,这些被截留的气体会在一个称为脱气的过程中逸出。

这种污染物释放会干扰涂层沉积,导致附着力差、针孔和涂层失败。

如何成功涂覆铝

专业的涂层供应商通过精细的多步骤方法克服这些挑战。关键不是强迫铝适应标准工艺,而是使工艺适应材料。

使用低温PVD工艺

最关键的调整是使用低温PVD技术。这些先进工艺可以在低于200°C,有时甚至低至70°C的温度下沉积高质量、致密的涂层。

这确保了铝基材的机械性能和尺寸稳定性得以保持。

细致的表面处理

需要多阶段清洁工艺来去除所有表面油污和污染物。清洁后,零件被装入PVD腔室。

在真空中,使用离子刻蚀(也称为“反向刻蚀”)等工艺。这是一个关键步骤,通过离子轰击零件表面,在微观层面上有效地对其进行喷砂处理,在沉积开始前瞬间去除原生氧化层。

施加底层

为了获得最大的附着力和耐用性,通常的做法是首先在铝零件上施加中间层。通常使用一层电镀镍。

这层镍提供了一个理想、稳定且致密的表面,对最终的PVD薄膜具有更好的接受度。它充当桥梁,在铝基材和装饰性或功能性面漆之间建立牢固的结合。

了解权衡

选择PVD用于铝材需要承认其与其它选项相比的特定局限性和成本。

增加的成本和复杂性

对低温设备、大量预处理和潜在底层膜的需求使得铝材上的PVD涂层比不锈钢上的PVD涂层复杂得多,成本也更高。这是一种获得优质结果的优质工艺。

合金特定性能

该工艺必须针对特定的铝合金进行调整。例如,铸造铝合金比6061或7075等锻造合金更容易脱气。您必须咨询您的涂层合作伙伴,以确保该工艺适用于您选择的合金。

基材软化的可能性

即使采用低温工艺,一些敏感的热处理铝合金也可能出现硬度轻微降低。如果零件承担关键结构功能,则必须对此进行评估。

为您的目标做出正确选择

PVD是一种强大的工具,但并非总是最适合所有铝应用。考虑您的主要目标以做出明智的决定。

- 如果您的主要关注点是优质装饰性表面处理:PVD是实现高耐用性亮丽色彩(金色、黑色、青铜色)的绝佳选择,前提是您使用专门从事铝材低温工艺的涂层商。

- 如果您的主要关注点是功能性耐磨性:将PVD的性能和成本与硬质阳极氧化(III型)进行比较,硬质阳极氧化是一种成熟且高效的专门用于铝材的表面硬化处理。

- 如果您的主要关注点是经济高效的防腐蚀保护:PVD可能过于昂贵。标准阳极氧化(II型)或粉末涂层是更经济的选择,可为大多数环境提供出色的保护。

通过了解这些因素,您可以选择一种与您的项目性能、美观和预算要求完美匹配的表面处理。

总结表:

| 挑战 | 解决方案 | 关键考虑因素 |

|---|---|---|

| 低熔点 | 低温PVD(<200°C) | 保持合金韧性和完整性 |

| 氧化层 | 真空室离子刻蚀 | 确保适当的附着力 |

| 脱气风险 | 专业预处理 | 对铸造铝合金至关重要 |

| 附着力 | 镍底层 | 为PVD薄膜创建稳定表面 |

需要为您的铝部件进行PVD涂层吗? KINTEK专注于专门为铝等热敏材料设计的低温PVD工艺。我们在表面处理和合金特定涂层解决方案方面的专业知识确保了耐用、高质量的表面处理,同时保持了您零件的结构完整性。

立即联系我们的PVD专家,讨论您的铝涂层要求,并为您的实验室或制造需求获取量身定制的解决方案。

图解指南

相关产品

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 电子束蒸发镀膜无氧铜坩埚和蒸发舟

- VHP灭菌设备过氧化氢H2O2空间灭菌器