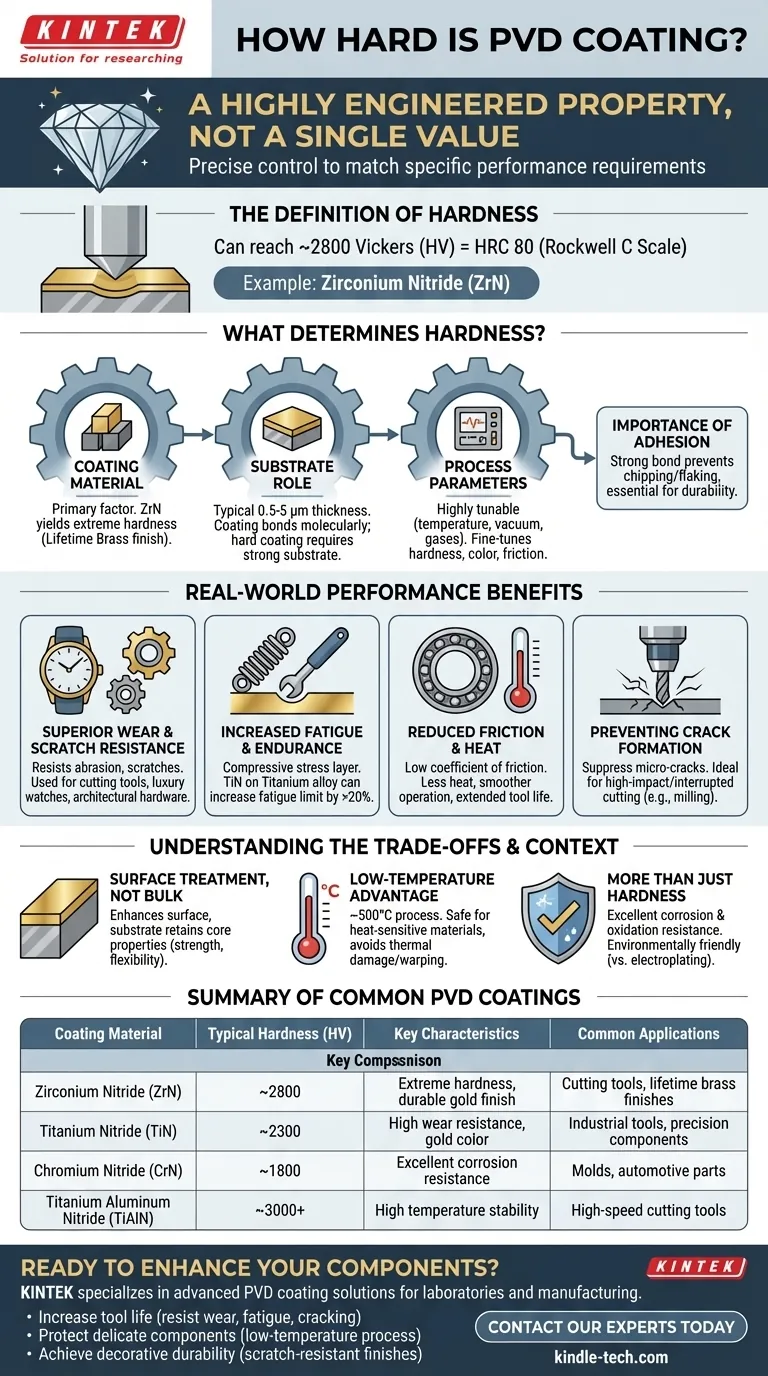

确切地说,像氮化锆(ZrN)这样的PVD涂层可以达到2800维氏硬度,相当于洛氏硬度HRC 80。然而,PVD涂层的硬度并非单一数值;它是一种高度工程化的特性,根据所使用的具体涂层材料和所应用的处理参数而显著不同。

关键在于,物理气相沉积(PVD)没有一个标准硬度。相反,它是一种复杂的表面处理工艺,可在基材上形成一层极其坚硬、薄的陶瓷层,最终硬度经过精确控制,以满足应用的特定性能要求。

PVD涂层的硬度由什么决定?

PVD涂层的最终硬度和性能是所选材料、底层基材和沉积过程之间受控相互作用的结果。

涂层材料

沉积的陶瓷或复合材料类型是决定潜在硬度的主要因素。不同的材料会产生不同的特性。例如,氮化锆(ZrN)以其极高的硬度而闻名,常用于耐用的“终身黄铜”表面处理。

基材的作用

PVD涂层仅有几微米厚(通常为0.5至5微米)。其性能与所应用的基材(或衬底)密切相关。涂层与基材分子键合,增强其表面性能。在坚固、稳定的基材上施加硬涂层将表现出色。

对工艺参数的控制

PVD工艺具有高度可调性。技术人员可以调整温度、真空压力和腔室中使用的特定气体等因素。这些调整允许对涂层的最终特性进行微调,包括其硬度、颜色和摩擦系数。

附着力的重要性

硬涂层只有在与基材保持粘合时才有效。PVD工艺旨在产生高附着力,确保薄而硬的层在受力时不会碎裂或剥落。这种牢固的结合使得涂层能够显著提高原始零件的耐用性。

硬度如何转化为实际性能

PVD涂层卓越的硬度提供了超越规格表上数字的实实在在的好处。它直接改善了涂层物品的功能和寿命。

卓越的耐磨性和抗划伤性

高表面硬度最直接的好处是抗磨损、划痕和一般磨损。这就是PVD被用于从切削工具和建筑五金到奢侈手表等各种产品的原因。

增加疲劳和耐久性

通过在表面形成压缩应力层,PVD涂层可以显著提高材料的疲劳寿命。例如,应用于钛合金的氮化钛(TiN)涂层可以将其疲劳极限提高20%以上。

减少摩擦和热量

许多PVD涂层具有非常低的摩擦系数。对于运动部件或切削工具,这意味着更少的热量产生和更平稳的运行,从而延长工具寿命并提高性能。

防止裂纹形成

PVD工艺固有的压缩应力有助于抑制表面微裂纹的形成和扩展。这使得PVD涂层工具特别适合高冲击或断续切削操作,如铣削。

理解权衡和背景

虽然PVD非常有效,但了解PVD是什么以及它不是什么至关重要。

它是一种表面处理,而不是块状材料

PVD增强了物体的表面。PVD涂层钢部件其核心仍然是钢部件;它不会变成一块实心陶瓷。涂层赋予表面硬度和耐磨性,而基材保留其原有的强度和柔韧性等特性。

低温优势

PVD是一种相对低温的工艺,通常在500°C左右运行。与化学气相沉积(CVD)等其他方法相比,这是一个显著的优势,因为它允许在不冒热损伤或翘曲风险的情况下涂覆热敏材料。

不仅仅是硬度

虽然硬度是主要特征,但PVD还提供出色的耐腐蚀和抗氧化性。此外,与传统电镀相比,它是一种环保工艺。

为您的应用做出正确选择

选择正确的PVD涂层完全取决于您的最终目标。

- 如果您的主要关注点是工业工具的极致耐用性:应指定TiN或ZrN等涂层,并优化工艺以实现最大硬度和附着力,以承受强大的切削力。

- 如果您的主要关注点是具有高抗划伤性的装饰性表面:PVD提供丰富的稳定、耐用的颜色,如黑色、蓝色和黄铜,对于珠宝、固定装置或建筑部件等物品,其性能远优于油漆或阳极氧化。

- 如果您的主要关注点是处理热敏或精密部件:PVD的低温特性使其成为添加硬表面而又不损害底层材料完整性的理想选择。

最终,PVD最好被理解为一种精确的工程解决方案,可在现有材料上创建功能卓越的表面。

总结表:

| 涂层材料 | 典型硬度 (HV) | 主要特点 | 常见应用 |

|---|---|---|---|

| 氮化锆 (ZrN) | ~2800 | 极高硬度,耐用的金色表面 | 切削工具,终身黄铜饰面 |

| 氮化钛 (TiN) | ~2300 | 高耐磨性,金色 | 工业工具,精密部件 |

| 氮化铬 (CrN) | ~1800 | 优异的耐腐蚀性 | 模具,汽车零件 |

| 氮化钛铝 (TiAlN) | ~3000+ | 高温稳定性 | 高速切削工具 |

准备好通过精确设计的PVD涂层增强您的部件了吗?

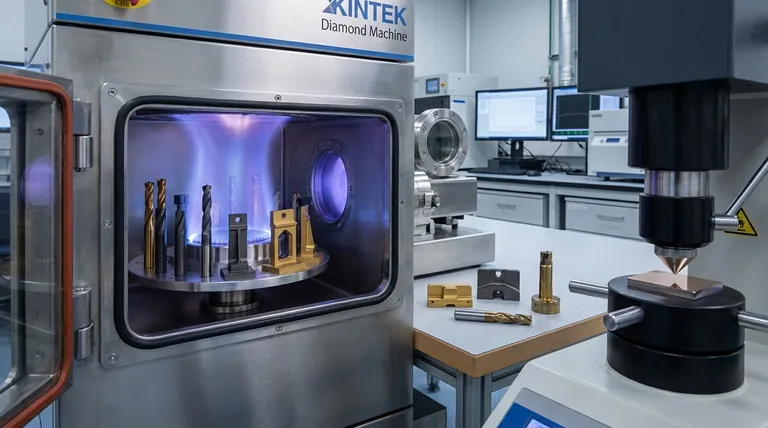

在KINTEK,我们专注于实验室和制造领域的高级PVD涂层解决方案。我们的专业知识确保您的零件获得卓越的硬度、耐磨性和使用寿命——根据您的特定应用需求量身定制。

我们帮助您:

- 通过耐磨损、抗疲劳和防裂的涂层延长工具寿命。

- 使用我们的低温工艺保护精密部件,避免热损伤。

- 通过用于消费品和建筑部件的抗划伤表面处理实现装饰性耐用性。

让我们讨论我们的PVD涂层如何解决您的表面挑战。立即联系我们的专家,获取定制解决方案!

图解指南

相关产品

- 915MHz MPCVD金刚石设备 微波等离子体化学气相沉积系统反应器

- HFCVD设备用于拉丝模具纳米金刚石涂层

- 用于层压和加热的真空热压炉

- 实验室灭菌器 实验室高压灭菌器 脉冲真空升降灭菌器

- 精密加工用CVD金刚石刀具毛坯